پروسه های ریخته گری – بخش پنجم

۱٫۴ نورد

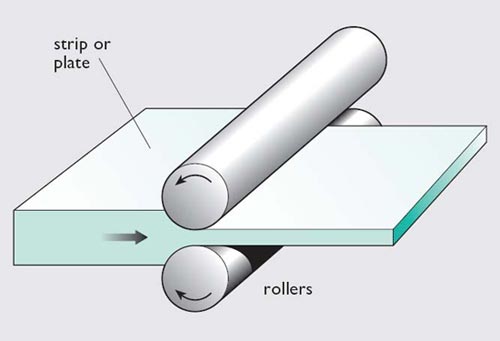

در نورد، ماده از بین فضای خالی دو غلتک در حال چرخش، عبور داده می شود تا حین عبور از بین آنها، فشرده گردد. ماده نورد شده، به ضخامتی می رسد که تقریباً برابر با فاصله بین غلتک ها می باشد. وقتی غلتک ها استوانه ای شکل باشند، عملیات نورد ماده ای به شکل صفحه یا ورق تولید می کند. ورق فولادی و آلومینیومی که برای بدنه خودروها و مصارف خانگی استفاده می گردد، از این راه تولید می شود. اغلب، ورق نورد شده به اصطلاح محصول “نیمه تمام” نامیده می شود، به این خاطر که نیاز به پروسه های بیش تری برای تبدیل آن به شکل محصول نهایی هست.

|

| پروسه نورد |

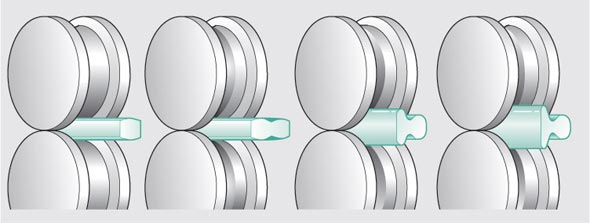

به هر حال، نورد محدود به ورق های تخت نمی شود. اگر محصول مورد درخواست دارای سطح شکل دار باشد، با استفاده از غلتک های با پروفیل خاص می توان آن شکل را نورد کرد. اگر الگو سطح نیاز به عمقی داشته باشد که طی یک بار انجام نورد امکان پذیر نگردد، باید از غلتک های چندگانه استفاده کرد؛ برای مثال، مسیرهای راه آهن با استفاده از انجام نورد بین جفت هایی از غلتک های شکل دار با پیشروندگی عمیق تر صورت می پذیرد. مراحل مختلف نورد ریل ها در شکل زیر نشان داده شده است.

|

| مراحل انجام نورد برای مسیر راه آهن |

مشابه با دیگر پروسه های شکل دهی، ممکن است فلزات نورد گرم یا سرد شوند. اختلاف های قابل توجهی که بین نورد گرم و سرد وجود دارد در مقدار انرژی مورد نیاز برای نورد حجمی از یک ماده و در میکروساختار حاصل از آن ها است. هر چه فلز سرد تر باشد، تنش تسلیم آن بالاتر است و انرژی بیش تری به منظور شکل دادن آن باید به کار برده شود. همانطور که در اکستروژن، فلزات با اندازه های بزرگ اغلب در دماهای همسان بالای ۶/۰ نورد گرم می شوند. در این دما، تنش تسلیم و کار سختی، کاهش پیدا می کنند. خطوط راه آهن نیاز به نورد گرم دارند به این خاطر که باید تغییر بزرگی در شکل آن ها که به صورت تیرهای مستطیلی است، انجام شود. به هر حال عیب اصلی نورد گرم این است که سطح ماده توسط هوا اکسید می شود، در نتیجه پرداخت سطح ضعیفی خواهیم داشت.

اگر فلز چکش خوار باشد، امکان نورد سرد آن با استفاده از کرنش های کوچک تر وجود دارد. این کار چند مزیت دارد: کار سختی در این دماها، افزایش استحکام سودمندی را به محصول می دهد. زمان انجام نورد سرد، اکسیداسیون کاهش می یابد و پرداخت سطح خوبی با استفاده از غلتک های پرداخت شده، ایجاد می گردد. بنابراین، نورد سرد عملیات پرداخت خوبی در تولید صفحه و ورق دارد. ورق های فولادی مخصوص بدنه های خودرو توسط نورد سرد پرداخت می شوند، زیرا داشتن پرداخت سطح خوب در این محصولات ضروری است.

اگر فلز توسط نورد گرم پرداخت شده باشد به آن “سیاه” می گویند زیرا اغلب سیاه (که لایه ای از پوسته های نورد می باشد) به نظر می رسد. وقتی پرداخت توسط نورد سرد صورت می گیرد آن را “براق” می نامند و معمولاً دارای دقت و پرداخت بسیار بهتری می باشد.

|

| A = نورد گرم (سیاه)، B = نورد سرد (براق) |

۱٫۵ آهنگری

آهنگری به کمک تولیدات بی شمار آهنگران با چکش ها و سندانهایشان، نماد سازی شده است. به علاوه هنوز هم برای فرآورده های “دست ساز” خاص مورد استفاده قرار می گیرد، این نوع از آهنگری مشابه با همانی است که استفاده شده است و در مقیاس بزرگ تر، برای شکل دهی کلی و اولیه شمش های فلزی داغ استفاده می شود.

|

| پروسه های آهنگری |

در آهنگری قالب بسته قطعات با یک حرکت ساخته می شوند، بین قالب های شکل دار بالایی و پایینی فشرده می گردند. معمولاً مقدار کمی از ماده اضافی وجود دارد که به عنوان فلش [۱]شناخته شده و از محفظه قالب خارج می شود. سپس باید این زائده از قطعه جدا گردد. نیروی مورد نیاز برای بستن قالب ها به هم، وابسته به اندازه قطعه و دما می باشد، به همان دلیلی که جلوتر آن را ذکر کردیم، جریان تنش با افزایش دمای آهنگری کاهش می یابد. به هر حال، کیفیت پرداخت سطح در آهنگری با دما کاهش می یابد که به دلیل افزایش اکسیداسیون سطح می باشد.

[۱] Flash

منبع : اینترنت

برگردان : ایران ملد