پروسه های ریخته گری – بخش چهارم

پروسه های شکل دهی

۱٫۱ تغییر شکل پلاستیک

پروسه های شکل دهی درگیر در شکل دادن موادی هستند که جامد می باشند – اگر تنش تسلیم به اندازه کافی کم باشد. یکی از راه های کاهش دادن تنش تسلیم یک فلز، گرما دادن به آن است (برای مثال کار آهنگری بر روی نعل اسب).

منحنی های تنش-کرنش نشان دهنده قابلیت شکل پذیری هستند. این موضوع دو چیز را مشخص می کند، تنش تسلیم (یا تنش جاری) و قابلیت چکش خواری. به یاد داشته باشید که تنش تسلیم، سنجه خوبی برای استحکام یک ماده چکش خوار یا نرم است.

|

اثر مرحله به مرحله کرنش دهی یک ماده |

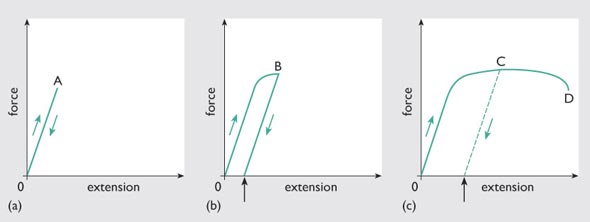

می توان فولاد را به صورت الاستیک تا استحکام تسلیم آن، بارگذاری کرد، نقطه A. در صورت باربرداری قبل این مرحله هیچ کشیدگی دائمی باقی نمی ماند، یعنی فولاد می تواند به اندازه و شکل اصلی خود بازگردد. اگر ماده به بالاتر از استحکام تسلیم برده شود، نقطه B، بعد از آن حتی در صورت باربرداری، فولاد به صورت دائم تغییر شکل پیدا کرده است. علاوه بر این، وقتی ماده دوباره بارگذاری می شود، قبل از اینکه به جاری شدن (تغییر شکل) ادامه دهد، باید تا تنشی برابر با نقطه B بارگذاری گردد – یعنی بیش تر از نقطه تسلیم اصلی در نقطه A. به این روش کار سختی می گویند: تغییر شکل پلاستیک باعث افزایش در استحکام (و سختی) می شود. اما پس از آن شکل پذیری محدود می گردد. اگر ماده تا نقطه C که تا آنجا نیمی از شکل پذیری ممکن “مصرف می شود”، بارگذاری گردد، بعد از آن برای بارگذاری مجدد، تنها بخش باقی مانده شکل پذیری از C تا D قابل استفاده خواهد بود، بعد این نقطه ماده می شکند.

به هر حال، کل شکل پذیری از بین نمی رود. می توان اثر کار سختی را محدود کرد و وضعیت اصلی و نرم تر ماده را با استفاده از آنیلینگ بازگرداند. این کار شامل گرما دادن تا دمایی است که در آن اتم های ماده سیالیت بیش تری پیدا می کنند و در نتیجه ماده نرم می شود. این نوع پروسه به طور گسترده در ساخت و تولید محصولاتی که به دلیل کارکرد زیاد در معرض خطر ترک خوردگی هستند، استفاده می شود؛ و این موضوع دلیل گرمادهی دوباره نعل اسب توسط آهنگران حین کار است. مکانیزم دقیق نرم شدن از ماده تا ماده متغیر است اما برای بیش تر مواد در دمای همسان بالا اتفاق می افتد. دمای همسان، ، نسبت دمای کاری یک ماده به دمای نقطه ذوب آن است (برحسب درجه کلوین، K).

در مبحث شکل دهی، اگر یک فلز “کار داغی” شود، در دمایی دچار تغییر شکل می شود که عملاً هیچ کار سختی وجود ندارد و این اثر نرم کردن دوباره به طور پیوسته ادامه پیدا می کند. امکان اعمال کرنش های بسیار بالایی حین این پروسه شکل دهی وجود دارد.

از طرف دیگر “کار سردی” منجر به کار سختی می شود به طوری که ماده هر چه تغییر شکل می یابد، بیش تر سخت می شود. به هر جهت “کار سردی” به طور تحت الفظی معنی سرد نمی دهد – کل اندازه گیری ها نسبت به دمای همسان انجام می شود. به صورت تخمینی معمولاً شکل دهی سرد در دماهای همسان زیر ۳/۰ و شکل دهی داغ در دماهای همسان بالای ۶/۰ به کار گرفته می شود. بین این دو دما، ناحیه ای وجود دارد که به عنوان شکل دهی گرم شناخته می شود. این به این معنی است که اگر تنگستن در oC 1000 (oK 1273) کار کند، شکل دهی سرد شده است، به این خاطر که نقطه ذوب آن برابر oC 3410 (oK 3686) است. از طرف دیگر در دمای اتاق، می توان لحیم را کار داغ کرد! بنابراین دمای کاری به طور کلی به معنی توانایی تغییر شکل فلز بدون شکست است.

۱٫۲ شکل دهی در مقابل ریخته گری

به دلیل اینکه تنش های مورد نیاز برای جاری ساختن جامدات به طور قابل توجهی بیش تر از تنش های مورد نیاز برای سیالات هستند، پروسه های شکل دهی معمولاً نیاز به مقدار زیادی انرژی و ابزارآلات پرتوان و کشسان دارند. در نتیجه از نظر اقتصادی، شکل دهی زمانی عملی است که فقط برای حجم های تولیدی به اندازه کافی بزرگ استفاده شود تا بتوان هزینه های بالای ابزار را توجیه کرد.

بنابراین چه زمانی استفاده از شکل دهی را بر ریخته گری ترجیح می دهیم؟ در اینجا سه دلیل برای اینکه چرا در بسیاری از محصولات، شکل دهی را به ریخته گری ترجیح می دهیم، ارائه می شود.

- هندسه. محصولات دارای یک بعد که به طور قابل توجهی نسبت به دیگر محصولات از نظر اندازه تفاوت دارند، مناسب ترین ها برای پروسه های شکل دهی می باشند – محصولات “بلند” مانند ریل ها یا تولیدات “باریک” همچون پنل های بدنه خودرو، اغلب توسط پروسه شکل دهی ساخته می شوند. تصور کنید که قصد ریخته گری یک لوله ۵۰ متری را دارید؛ نیروهای بزرگی برای فشردن فلز به سمت داخل قالب نیاز است و مایع نگه داشتن فلز به مدت طولانی و کافی، مشکل به نظر می رسد. همچنین خرده ضایعات زیادی نیز برای دور انداختن وجود دارد.

- میکروساختار. همانطور که قبلاً ذکر شد، میکروساختار ماده تاثیر مستقیمی روی خواص محصول نهایی دارد. کنترل کردن میکروساختار حین شکل دهی ساده تر از انجام آن در زمان ریخته گری است. همچنین، نوع میکروساختار ایجاد شده در شکل دهی، ذاتاً قوی تر از میکروساختار تولیدی توسط ریخته گری می باشد، به این دلیل که تولیدات ناشی از شکل دهی حاوی ساختار رگه ای و تخلخلی موجود در ماهیت پروسه ریخته گری نیستند. در مطالب بعد به این موضوع باز خواهیم گشت.

- برخی از مواد در حالت مایع، به سختی پردازش می شوند، برای مثال ممکن است نقاط ذوب بالا (فولاد) داشته باشند یا با هوا واکنش نشان دهند (تیتانیوم، منیزیم).

۱٫۳ اکستروژن

اصل این پروسه مانند خارج کردن خمیر دندان از تیوب آن، بسیار ساده است. ماده به داخل یک قالب توخالی شکل گرفته، فشار داده می شود به طوری که تغییر شکل پلاستیک پیدا کند و شکل قالب را به خود بگیرد. حفره قالب تقریباً می تواند هر شکلی داشته باشد، در نتیجه برای مثال اگر قالب دایره ای باشد، یک سیم یا میله تولید می شود.

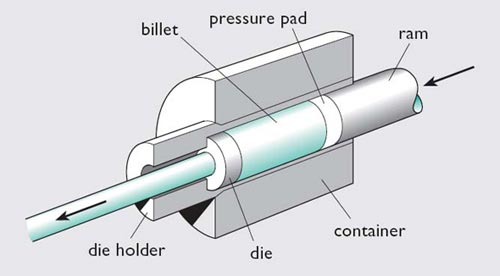

همچنین امکان تولید مقاطع توخالی با استفاده از اکستروژن وجود دارد. در این مورد، قالب دارای یک جزء کوتاه (یا مرغک) به شکل حفره است. این مرغک توسط یک یا تعدادی “پل” به قالب متصل می شود. وقتی ماده اکستروژن شده به پل ها می رسد، به اجبار جدا می گردد، اما در اطراف پل ها جریان یافته و دوباره متصل می شود، درست شبیه به آب که اطراف پایه های پل در جریان است. شکل ۳۰ چنین “قالب پلی” را نشان می دهد. این روش به طور موفقیت آمیزی حتی برای پروسه های فلزات جامد نیز جواب می دهد.

قالب پلی اکستروژن، محصول با مقطع توخالی را تولید می کند. توجه شود که در شکل، قالب جدا شده است تا بتوان ماده عبوری از داخل آن را مشاهده کرد. در واقع، قالب و حلقه با هم کوپل می شوند به صورتی که برای جاری شدن ماده اکستروژن شده، فضای خالی وجود داشته باشد.

اکستروژن را می توان برای بیش تر موادی که در حالت جامد امکان جریان یافتن به صورت پلاستیک دارند و برای فلزات و آلیاژهای جامد که به کرات اکستروژن می شوند، استفاده کرد. برای کاهش تنش های لازم و بنابراین اندازه و هزینه دستگاه اکستروژن و نیز برای اطمینان از شرایط کار داغ، معمولاً فلز در دمای همسان بالا اکستروژن می شود که عموماً بین ۶۵/۰ تا ۹/۰ است. این کار امکان تغییرات بزرگ در شکل ماده – و در نتیجه کرنش های بزرگ – بدون پارگی را میسر می کند. در زمان اکستروژن فلز، ماده خام که به شکل شمش فلز است و با نام بیلت شناخته می شود، گرما داده شده و به وسیله یک پیستون یا سنبه لغزنده ساده به داخل قالب فشار داده می شود.