فرآیند ساخت و تولید بخش سوم

- عملیات ریخته گری فلزات :

در بخش قبلی اصول پایه ای فرآیند ریخته گری مواد ، بعنوان نقطه شروع ساخت و تولید قطعات بیان گردید و تنظیمات و طراحی یک سیستم اجرای فرآیند ریخته گری توضیح داده شد . موضوعات اصلی شامل قالب ها ، الگو ها ، ماهیچه ها و عناصر سیستم ورودی بودند . در این بخش خود عملیات توضیح داده خواهد شد . ما با این فرض که قالب با سیستم ورود مناسب وجود دارد و برای عملیات ریخته گری مهیا شده است شروع می کنیم .

فلز ریزی

هنگام تولید به روش ریخته گری فلزات ، ریختن فلز اشاره به فرآیندی دارد که طی آن ماده مذاب به داخل قالب ریخته میشود . این عمل مستلزم جریان مذاب در سیستم ورود و درون حفره اصلی است .

هدف

فلز مذاب بایستی پیش از آنکه منجمد گردد به درون تمام مناطق قالب مخصوصا حفره اصلی ریخته گری نفوذ کند .

- فاکتور های فلز ریزی :

دمای ریختن : دمای مذاب به دمای اولیه فلز مذاب برای ریخته گری هنگامی که در قالب ریخته می شود اشاره دارد . این دما قطعا از دمای انجماد فلز بالاتر است . تفاوت دمای بین دمای انجماد و دمای فلز ریزی ، فوق داغ نامیده می شود .

شکل ۸

شکل ۸

نرخ ریختن : نرخ حجمی ورود فلز به داخل قالب است . لازم است که نرخ ریختن در حین فرآیند ریختگی با دقت کنترل گردد زیرا تاثیرات مشخصی روی قطعه تولید شده دارد . اگر نرخ ریختن بسیار سریع باشد ، می تواند باعث ایجاد پدیده اغتشاش گردد . اگر این نرخ بسیار کند باشد ، ممکن است فلز پیش از پر کردن قالب منجمد شود .

اغتشاش : اغتشاش شامل تغییرات ناپایدار و نامنظم سرعت و مسیر جریان فلز مذاب در حین ریخته گری است . ضربه های تصادفی ناشی از اغتشاش ، که توسط چگالی بالای فلز مذاب تشدید می شود ، منجر به فرسایش قالب می گردد . فرسایش قالب بعنوان یک تاثیر نامطلوب در فرآیند ریختگی فلزات ، به معنای سایش سطح داخلی قالب است . این پدیده اگر درون حفره اصلی اتفاق بیفتد بسیار مخرب است زیرا شکل قطعه ریخته گری شده تغییر می کند . اغتشاش همچنین بخاطر افزایش تشکیل اکسید فلزات نامطلوب است زیرا ممکن است اکسید ها درون مذاب محبوس شوند و باعث تخلخل در ماده جامد ریخته گری شده گردند .

سیالیت : فرآیند فلزی ریزی یک فرآیند کلیدی در ریخته گری است و هدف اصلی آن رساندن فلز به تمام مناطق قالب پیش از انجماد است . ویژگی های مذاب در فرآیند ریخته گری بسیار مهم است . قابلیت یک مذاب ریخته گری شده برای جریان یافتن در یک قالب پیش از انجماد در فرآیند ریخته گری بسیار کلیدی است . از این قابلیت به عنوان سیالیت فلز مذاب یاد می شود .

آزمون سیالیت : در کاربرد های تولیدی ، سیالیت نسبی یک فلز مذاب ریختگی می تواند با استفاده از یک قالب مارپیچ تعیین گردد . هندسه قالب مارپیچ جریان فلز مذاب در طول قالب را محدود می کند . هر چه سیالت مذاب بیشتر باشد فلز مذاب مقدار بیشتری از مسیر ماپیچ را پیش از انجماد خواهد پیمود . بیشترین نقطه ای که فلز مذاب می تواند تا لحظه انجماد با آن برسد می تواند بعنوان سیالیت نسبی فلز مذاب در نظر گرفته شود .

شکل ۹ : آزمون قالب مارپیچ

شکل ۹ : آزمون قالب مارپیچ

- چگونه سیالیت را در ریخته گری افزایش دهیم :

افزایش دمای فوق داغ : اگر فلز مذاب نسبت به دمای انجماد خود در دمای بالاتری باشد ، مدت زمان بیشتری در فرآیند ریخته گری در حالت مایع باقی می ماند و بنابر این سیالیت آن افزایش می یابد . با این حال ریخته گری فلزات در دمای فوق داغ بالاتر دارای معایبی است . این پدیده تمایل مذاب به اشباع کردن گازها و تشکیل اکسید ها را افزایش می دهد . همچنین توانایی فلزات مذاب به نفوذ به سطح قالب بیشتر می شود .

انتخاب یک آلیاژ یوتکتیک یا یک فلز خالص : هنگام انتخاب ماده جهت تولید ، دقت کنید که فلزاتی که دریک دمای ثابت منجمد می شوند سیالیت بالاتری دارند . از آنجا که بیشتر آلیاژ ها در یک محدوده دمایی منجمد می شوند ، موجب تولید قطعات منجمدی می گردند که جریان بخش های مذاب را با مشکل مواجه می کند .

انتخاب یک آلیاژ با گرمای ذوب بالاتر : گرمای ذوب مقدار انرژی لازم برای تبدیل فاز جامد به مایع یک ماده است . با لاتر بودن گرمای ذوب منجر به انجماد دیرتر فلز ریختگی و افزایش سیالیت مذاب می گردد .

انقباض: اکثر مواد در حالت مایع چگالی کمتری نسبت به حالت جامد دارند و عموما در دمای پایین تر چگالی بیشتری دارند . بخاطر این پدیده ذاتی فلز مذاب در حین انجماد دچار کاهش حجم می گردد . در حین ساخت قطعه توسط فرآیند ریخته گری این کاهش حجم ، انقباض نامیده می شود . انقباض فلز ریختگی در سه مرحله رخ می دهد :

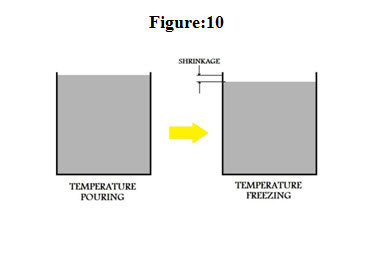

- کاهش حجم مذاب هنگام تبدیل دمای ریختن به دمای انجماد

شکل۱۰

شکل۱۰

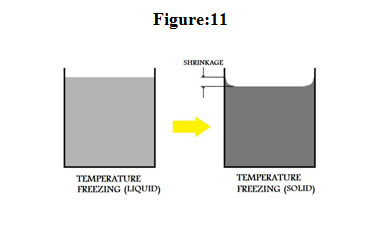

- کاهش حجم ماده در حین انجماد

شکل ۱۱

شکل ۱۱

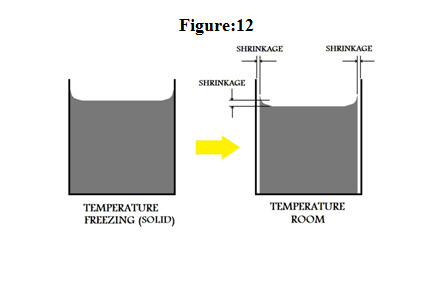

- کاهش حجم ماده هنگام تبدیل دمای انجماد به دمای محیط

شکل ۱۲

شکل ۱۲

- تغدیه کننده ها

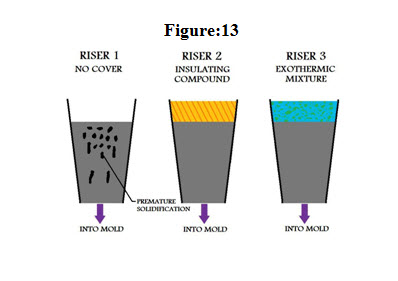

هنگام طراحی یک مجموعه برای ریخته گری ، تغذیه کننده ها تقریبا همیشه استفاده میشوند . هنگامی که فلز ریختگی انقباض را تجربه می کند ، قالب نیاز به تامین ماده برای جبران کاهش حجم دارد . این کار می تواند با استفاده از تغذیه کننده ها انجام گردد . تغذیه کننده ها اجزای مهمی در سیستم های ریخته گری هستند . تغذیه کننده ها حاوی فلز مذاب اضافی هستند . در حین فرآیند انجماد مذاب ، ماده اضافی برای جبران انقباض وارد قالب می شود . بنابر این تغذیه کننده ها با اضافه کردن مقدار کافی فلز مذاب به قالب فرآیند ریخته گری را کامل می کنند . یک تغذیه کننده مناسب تا پایان انجماد ماده ریختگی در حالت مذاب باقی می ماند . به منظور کاهش انجماد زودرس مقاطع در تغذیه کننده ها ، در بسیاری از عملیات ساخت و تولید ، سطح باز تغذیه کننده ها با یک جزء عایق کننده (مانند سرامیک نسوز) یا یک مخلوط گرمازا پوشیده میشود .

شکل ۱۳

شکل ۱۳

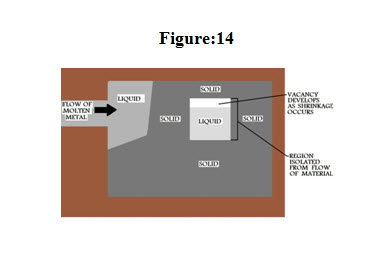

تخلخل : یکی از بزرگترین مشکلات ایجاد شده توسط انقباض در حین تولید قطعه ریختگی تخلخل است . این پدیده در بخش های مختلف ماده اتفاق می افتد . هنگامی که ماده مذاب نمیتواند به مقاطع مختلف قطعه در حین انجماد برسد ، هنگامی که مایع منقبض می شود ، منطقه خلل و فرج یا منطقه خالی ایجاد میشود .

شکل ۱۴

شکل ۱۴

توسعه این مناطق می تواند با استفاده از طراحی استراتژیک جریان فلزی مذاب در قالب و طراحی خوب قالب و اتخاذ روش انجماد جهت دار متوقف گردد . این تکینک ها با جزئیات کامل در بخش طراحی قالب و سیستم ورودی َآمده است . دقت داشته باشید که گازهای محبوس شده در فلز مذاب نیز میتوانند عامل تخلخل گردند . تاثیرات گازها در حین تولید قطعات ریختگی در بخش گازها بیان می شود . اگر چه روشهای صحیح ریخته گری می تواند به کم شدن تاثیرات انقباض کمک کند ، برخی انقباض ها (مانند آنچه در جریان خنک شدن از دمای شروع انجماد تا دمای محیط رخ می دهد) اجتناب ناپذیرند . بنابر این تاثیر اینکه فلز ریختگی چه جنسی دارد در محاسبات در نظر گرفته می شود و از اندازه قطعه اصلی بزرگتر در نظر گرفته میشود و ضریب انبساط حرارتی ماده نیز حتما مد نظر قرار می گیرد .

منبع : اینترنت

برگردان : ایران ملد