قالب گیری تزریق – بخش سوم

تجهیزات

قالب گیره کاغذ در ماشین قالب گیری باز شده است، نازل در سمت راست قابل مشاهده است.

ماشین های قالب گیری تزریقی شامل یک قیف مواد، یک ماردون تزریق یا پیستون مارپیچی و یک واحد گرمایش است. این ماشین ها که به عنوان پرس نیز شناخته شده اند، قالب هایی دارند که در آنها مواد ترکیبی شکل می گیرند. دستگاه های پرس از طریق تناژ درجه بندی می شوند، که بیانگر مقدار نیروی گیره یا قفل کردن است که یک ماشین می تواند اِعمال نماید. این نیرو قالب ها را در طی فرآیند تزریق بسته نگه می دارد. تناژ ماشین می تواند از کمتر از ۵ تن تا بیش از ۹۰۰۰ تن متغیر باشد، که ارقام بالاتر در تعداد کمی از عملیات های تولیدی بکار می روند. کل نیروی قفل کردن مورد نیاز با توجه به برآورد سطح قطعه ی قالب گیری شده تعیین می شود. سطح برآورد شده (سطح موثر) در نیروی گیره (یا قفل شدگی) از ۱٫۸ تا ۷٫۲ تن برای هر سانتی متر مربع از سطح برآورد شده ضرب می شود. به عنوان یک قاعده ی کلی، ۴ یا ۵ tons/in2 را می توان برای بیشتر محصولات مورد استفاده قرار داد. اگر مواد پلاستیکی خیلی سفت باشد، به فشار تزریق بیشتری نیاز است تا قالب پر شود، و بنابراین، تناژ قفل شدگی بیشتری برای بستن قالب مورد نیاز خواهد بود. نیروی مورد نیاز را می توان از طریق ماده ی مورد استفاده و اندازه ی قطعه نیز تعیین نمود، قطعات بزرگتر به نیروی گیرش یا قفل شدگی بیشتری نیاز دارند.

قالب یا دای (die)، عبارات معمول برای توصیف ابزار مورد استفاده جهت تولید قطعات پلاستیکی در قالب گیری هستند.

از آنجایی که تولید قالب ها گران است، آنها معمولاً فقط در تولیدات انبوه که هزاران قطعه تولید می شوند، مورد استفاده قرار می گیرند. بیشتر قالب ها از فولاد سخت شده، فولاد پیش – سخت شده، آلومینیوم، و / یا آلیاژ بریلیوم – مس ساخته می شوند. انتخاب ماده برای ساخت قالب اساساً مسئله ای اقتصادی است؛ به طور کلی، ساخت قالب های فولادی گران است، اما عمر طولانی آنها هزینه ی ابتدایی بالا را با ساخت قطعات بیشتر قبل از فرسایش جبران می کند. قالب های فولادی پیش – سخت شده کمتر در برابر فرسایش مقاوم هستند و برای نیازهای با حجم کمتر یا قطعات بزرگتر بکار می روند؛ سختی فولاد آنها معمولاً ۳۸-۴۸ در مقیاس Rockwell-C است. قالب های فولاد سخت شده، پس از ماشین کاری گرما داده می شوند؛ و از نظر مقاومت در برابر فرسایش و طول عمر به مراتب برتر هستند. سختی آنها بین ۵۰-۶۰ در مقیاس( Rockwell-C (HRC می باشد. قالب های آلومینیومی به میزان قابل ملاحظه ای کم هزینه تر هستند، و هنگام طراحی و ماشین کاری با تجهیزات مدرن کامپیوتری برای قالب گیری دهها یا حتی صدها هزار قطعه مقرون به صرفه هستند. بریلیوم مس در قسمت هایی از قالب بکار می رود که به حذف سریع حرارت نیاز باشد یا مناطقی که بیشترین گرمای برشی در آنجا تولید می شود. قالب ها را می توان با ماشین کاری CNC یا با استفاده از فرآیند ماشین کاری تخلیه ی الکتریکی تولید نمود.

طرف A قالب برای ۲۵% استال پر شده با شیشه با ۲ کشش جانبی

نمای نزدیک اینرست قابل حذف (جدا شدن) در طرف A

طرف B قالب با سیلندرهای عمل کننده ی (actuators) کشش جانبی

اینسرت بیرون آمده از قالب

ابزارهای استاندارد دو صفحه ای – سنبه یا کور (core) و حفره یا کویتی (cavity) در پایه و اساس قالب – “قالب خانواده” از پنج قطعه ی مختلف

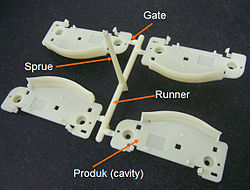

قالب شامل دو جزء اصلی است، قسمت تزریق (صفحه A) و قسمت پران (صفحه B). این اجزاء را قالب می نامند. رزین پلاستیکی از طریق یک بوش تزریق (بوش اسپرو) یا دریچه در قالب تزریقی وارد می شود؛ بوش تزریق (بوش اسپرو) محکم در برابر نازلِ سیلندر تزریق در ماشین قالب گیری مهر و موم (بسته) می شود، و اجازه می دهد پلاستیک ذوب شده از سیلندر درون قالب یا حفره (cavity) جاری شود. بوش تزریق، پلاستیک ذوب شده را از طریق کانال هایی که درون سطوح مختلف صفحات A و B ماشین کاری شده اند، به تصاویر حفره (cavity) هدایت می کند. این کانال ها به پلاستیک اجازه می دهند تا در امتداد آنها حرکت نمایند، بنابراین به آنها راهگاه یا runner می گویند. پلاستیک ذوب شده در راهگاه جاری می شوذ و به یک یا چند حفره (gate) خاص و شکل هندسی حفره وارد می شود،تا قطعه ی مورد نظر شکل گیرد.

بوش تزریق (بوش اسپرو) ، راهگاه و حفره ها در یک قطعه ی واقعی قالب گیری تزریق

مقدار رزین مورد نیاز برای پر کردن بوش تزریق (بوش اسپرو) ، راهگاه (runner) و حفره های یک قالب عبارت است از یک شات. هوای به دام افتاده در قالب می تواند از طریق دریچه ها هوا که در خط تفکیک قالب قرار دارند، یا در اطراف پین های پران و اسلایدهایی که اندکی کوچکتر از سوراخ های نگهدارنده ی آنان هستند، خارج شوند. اگر هوای به دام افتاده نتواند خارج شود، از طریق فشار مواد ورودی و در گوشه های حفره یا کویتی فشرده می شود، و مانع پر شدن قالب و سایر نقص ها می شود. هوا می تواند آنقدر فشرده شود که اطراف مواد پلاستیکی را مشتعل کرده و بسوزاند.

برای جدایی قطعه ی قابل گیری شده از قالب، برجستگی های قالب باید در جهتی روی قالب دیگر قرار بگیرد که قالب باز می شود، در غیر این صورت، قطعات قالب به گونه ای طراحی می شوند تا در هنگام باز شدن قالب، بین قسمت های برآمده حرکت نمایند (به وسیله ی اجزایی با عنوان لیفتر یا بلند کننده).

دو طرف یک قطعه که به نظر در جهت موازی با کشش به بیرون قرار دارند (محور موقعیت سنبه شده (سوراخ) یا اینسرت موازی با حرکت بالا و پایین قالب است، هنگامی که باز و بسته می شود)، معمولاً اندکی زاویه دارند، درفت (draft) یا زاویه خروج از قالب نام دارند، تا رهاسازی قطعه از قالب را ساده کنند. درافت ناکافی می تواند موجب تغییر شکل یا آسیب شود. درفت مورد نیاز برای رهایی قالب اساساً بستگی به عمق حفره دارد: هر چه حفره عمیق تر باشد، درافت بیشتری مورد نیاز است. هنگام تعیین درفت مورد نیاز (یا زاویه ی مورد نیاز برای خروج قطعه)، انقباض یا کاهش نیز باید مورد ملاحظه قرار گیرد. اگر پوسته بیش از حد نازک باشد، آنگاه قطعه ی قالب گیری شده درون سنبه هایی (cores) جمع می شود که هنگام خنک شدن فرم می گیرند و به آن سنبه ها می چسبند، یا ممکن است قطعه پیچ بخورد، تاب بردارد، تاول بزند، یا در هنگامی که حفره جدا می شود، ترک بخورد.

یک قالب معمولاً به گونه ای طراحی شده است تا هنگامی که باز می شود، قطعات قالب گیری شده به شیوه ای قابل اعتماد در قسمت B پران قالب باقی بمانند، و راهگاه را به بیرون بکشند و بوش تزریق (sprue) خارج از سمت A در امتداد قطعات باقی بماند. سپس قطعه، هنگامی که از سمت b پرتاب می شود، بدون محدودیت بیفتد. حفره های تونل، که حفره های (gates) قالب یا زیر دریایی نیز نامیده می شوند، در زیر خط تفکیک یا سطح قالب قرار دارند. یک دهانه یا جای خالی درون سطح قالب روی خط تفکیک ماشین کاری می شود. هنگام خروج (پرتاب) از قالب، قطعه ی قالب گیری شده (از طریق قالب) از سیستم راهگاه جدا می شود. پین ها پران، که پین های ناک اوت نیز نام دارند، پین های دایره ای هستند که در هر یک از نیمه های قالب (معمولاً نیمه ی پران یا اجکتور) قرار دارند، که کالای نهایی قالب گیری شده، یا سیستم راهگاه را از یک قالب را فشار می دهند. خروج قطعه با استفاده از پین ها، روکش ها sleeves، استریپرها و غیره ممکن است موجب تاثیرات نامطلوبی شود، بنابراین باید هنگام طراحی قالب دقت شود.

روش استاندارد سرمای، عبور یک خنک کننده (معمولاً آب) از یک سری سوراخ حفر شده در صفحات قالب است که از طریق لوله هایی به هم متصل شده اند تا یک مسیر پیوسته تشکیل شود. این خنک کننده گرما را از قالب می گیرد (که گرما را از پاستیک داغ جذب می کند) و قالب را به درجه حرارت مناسب می رساند تا پلاستیک به کارامدترین میزان سفت شود.

برای سهولت تعمیر و نگهداری، تخلیه ی گازها، حفره ها (کویتی) و سنبه (کور) به قطعاتی تقسیم می شوند که اینسرت نام دارند، و زیر مجموعه ها نیز اینسرت، یا نام دارند. با جایگزینی اینسرت های قابل تعویض، یک قالب ممکن است چندین نمونه از یک قطعه را ایجاد نماید.

قطعات پیچیده تر با استفاده از قالب های پیچیده تر تشکیل می شوند، که ممکن است بخش هایی به نام اسلاید داشته باشند، که درون یک حفره (کویتی) عمود بر جهت دریافت (کشیدن به سمت بیرون) حرکت می کنند تا برجستگی های قطعاتِ دارای پیشامدگی و آویزان شکل گیرد.

هنگامی که یک قالب باز می شود، اسلایدها با استفاده از “پین های زاویه ای” ثابت بر روی نیمه ی ثابت قالب از قطعه ی پلاستیکی بیرون کشیده می شوند. این پین ها وارد یک اسلات (شکاف) در اسلایدها شده و موجب می شوند تا اسلایدها هنگامی که نیمه ی متحرک قالب باز می شود، به سمت عقب حرکت کنند. سپس قطعه به بیرون پرتاب می شود و قالب بسته می شود. بستن قالب موجب می شود تا اسلایدها در امتداد پین های زاویه ای به سمت جلو حرکت کنند.

برخی قالب ها قبلاً اجازه می دادند تا قطعات قالب گیری شده دوباره اینسرت شوند تا یک لایه پلاستیک جدید بتوانند در اطراف اولین قطعه تشکیل شوند. این کار را اغلب قالب گیری مازاد می نامند. این سیستم امکان تولید لاستیک ها و چرخ های یک قطعه ای را فراهم می کند.

کلیدهای قالبگیری شده تزریقی دو – شات از یک صفحه کلید کامپیوتر

قالب های دو شات یا چند شات برای “قالب گیری مازاد” درون یک سیکل قالب گیری منفرد طراحی شده اند و باید در ماشین های قالب گیری تزریق تخصصی با دو یا چند واحد تزریق فرآوری شوند. این فرآیند در واقع نوعی فرآیند قالب گیری تزریق است که دوبار انجام شده است و بنابراین، حاشیه ی خطای بسیار کوچکتری دارد. در گام اول، مواد رنگی پایه درون یک شکل اولیه قالب گیری می شود، که حاوی فضاهایی برای شات دوم است. سپس، ماده ی دوم با یک رنگ متفاوت درون آن فضاها به صورت تزریقی قالب گیری می شود. به عنوان مثال، کلیدها و دگمه های فشاری که از طریق این فرآیند ساخته می شوند، آثار و نشانه هایی دارند که ناپدید نمی شوند و با وجود استفاده ی بیش از حد نیز خوانا باقی می مانند.

یک قالب می تواند چندین کپی از یک قطعه ی مشابه را در یک شات منفرد تولید کند. تعداد “آثار” قالب در یک قطعه اغلب به اشتباده کاوتاسیون نامیده می شوند. یک ابزار با یک اثر را غالباً قالبی با یک اثر یا کویتی می نامند. یک قالب با دو یا چند حفره (کویتی) در یک قطعه ی مشابه احتمالاً قالب با چند اثر (کویتی) می نامند. برخی قالب ها با حجم تولید بسیار بالا (مانند درب بطری) ممکن است بیش از ۱۲۸ حفره (کویتی) داشته باشد.

در برخی موارد، ابزارهای با چند حفره (کویتی)، یک سری قطعات مختلف در یک ابزار را قالب گیری خواهند کرد. برخی ابزار سازان، ابن قالب ها را قالب های خانوادگی می نامند، زیرا همه قطعات به هم وابسته و مربوط هستند. نمونه ها شامل کیت های مدل پلاستیکی هستند.

منبع : اینترنت

ترجمه : ایران ملد