ریخته گری آلومینیوم

فرآیندهای ریخته گری آلومینیوم به عنوان ریخته گری شمش یا قالب طبقه بندی میشوند. در طول فرآیند اول، آلومینوم اولیه یا ثانویه به شمش نوردشده(تختال)، شمش اکسترود شده(شمشال)، شمش نوار سیم ریخته گری میشود که متعاقبا به محصولات نیمه یا تمام تبدیل شده است.

فرآیند دوم برای مذاب ریزی محصولات ریختگی مورد استفاده قرار می گیرد. این قدیمی ترین و آسانترین (در تئوری و نه در عمل) معنی تولید اشکال قطعات است.

این قسمت منحصرا به توضیح ریخته گری در قالب میپردازد که به دو گروه اصلی تقسیم بندی میشوند:

- ریخته گری ماسه ای

- ریخته گری دایکست

تکنیک های دیگری استفاده از فوم یا موم در حین فرآیند ریختن مذاب داخل قالب ذوب می شود ولی اهمیت اقتصادی آنها به طور قابل ملاحظه ای پایینتر از هر دو تکنیک لیست شده میباشد.

ریخته گری ماسه ای

در ریخته گری ماسه ای نمونه های قابل استفاده مجدد و دائمی برای ساخت قالب ماسه ای استفاده می شود. آماده سازی و پیوند بین قالب ماسه ای گام بحرانی و اغلب معیاری برای کنترل نرخ فرآیند محسوب میشود.

دو راه اصلی برای پیوند قالب های ماسه ای مورد استفاده قرار میگیرد:

- ماسه تر مخلوطی از ماسه، خاک رس و رطوبت

- ماسه خشک مخلوطی که از ماسه و چسب های مصنوعی پخته شده به روش حرارتی یا شیمایی بوجود میآید.

این تکنیک متنوع عموما برای حجم تولید انبوه مورد استفاده قرار میگیرد.

قالب ریخته گری

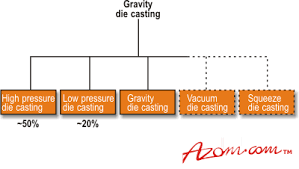

در این تکنیک قالب عموما پس از هر بار ریخته گری تخریب نمی شود بلکه دائمی است و از فلزاتی مانند فولاد یا چدن ساخته می شود. فرآیندهای ریخته گری در قالب، فراوانی وجود دارد که در شکل خلاصه شده اند. ریخته گری در قالب با فشار بالا به طور گستردهای استفاده می شود و حدود ۵۰ درصد از تولیدات آلیاژهای سبک ریختگی را شامل می شود. ریخته گری در قالب با فشار پایین در حال حاضر ۲۰ درصد از تولیدات ریختگی را شامل می شود که این سهم در حال افزایش است. ریخته گری در قالب ثقلی بقیه تولیدات به غیر از یک بخش کوچکی به نام فرآیندهای ریخته گری در قالب خلا و فشاری که رو به رشد هستند و به تازگی معرفی شده اند، را شامل می شود.

ریخته گری در قالب ثقلی

شکل زیر قطعات اصلی تشکیل دهنده یک قالب کلاسیک برای ریخته گری در قالب ثقلی را نشان میدهد. ماهیچه ها (قطعات داخلی قالب) عموما از ماسه های به هم پیوند خورده ساخته می شوند.

ریخته گری در قالب ثقلی برای حجم تولیدات انبوه و ریخته گری تمام مکانیزه مناسب است.

ریخته گری دایکست پرفشار

در این فرآیند فلز مذاب با سرعت و فشار بالا در قالب فلزی تزریق میشود. نمایی شماتیک از ریخته گری فشار بالا در قالب در شکل زیر نشان داده شده است.

این تجهیزات شامل دو صفحه عمودی روی بالشتک هایی قرار گرفته اند که حفره قالب را نگه میدارند. یکی از صفحات ثابت و دیگری متحرک است بنابراین قالب میتواند باز و بسته شود. یک مقدار اندازه گیری شدهای از فلز مذاب به داخل پوسته تزریق ریخته می شود و سپس توسط یک پیستون هیدرولیکی وارد حفره قالب میگردد. زمانی که مذاب جامد میشود قالب باز شده و قطعه خارج می گردد.

در این فرآیند اقدامات پیشگیرانه ویژهای برای جلوگیری از انحلال بیش از حد گاز باید صورت بگیرد که در فرآیندهای بعدی مانند عملیات حرارتی یا جوشکاری باعث ایجاد تاولزنی در قطعه ریخته گری شده، میشود .

هر دوی ماشین و قالب بسیار گران قیمت هستند به همین دلیل ریخته گری فشار بالا فقط برای حجم تولیدات زیاد مقرون به صرفه است.

ریخته گری دایکست کم فشار

همانطور که در شکل ۶ به صورت شماتیک نشان داده شده است، قالب از طریق یک بوته تحت فشار پایین پر میشود به طوری که فشار های تا ۷/۰ بار معمولی است.ریخته گری کم فشار خصوصا برای تولید قطعات متقارن نسبت به یک محور چرخش مناسب است. چرخ های خودروهای سبک معمولا توسط این تکنیک تولید میشوند.

جمع بندی

برای تولید محصولات نیمه تمام یا تمام شده با اشکال پیچیده تکنیک های ریخته گری آلومینیوم بسیار قدرتمند و فراگیر هستند. این تکنیک ها برای برآوردن نیازهای مشتری و همچنین نفوذ به بازارهای جدید به طور پیوسته در حال بهبود و توسعه هستند.

نوآوری ها عمدتا به سمت بخش خودرو جهت دار هستند چرا که مهمترین بازار برای ریخته گری محسوب میشود. این بهبود و توسعه مداوم این نوید را خواهد داد که ریخته گری آلومینیوم نقش حیاتی در این زمینه ایفا خواهد کرد.

منبع : اینترنت

ترجمه : ایران ملد