پروسه های ریخته گری – بخش نهم

سازگار با محیط زیست

واترجت یک فناوری “سبز” در نظر گرفته می شود. واترجت ها هیچ پسماند خطرناکی تولید نمی کنند که هزینه های مدیریت پسماند را کاهش می دهد. آن ها می توانند تکه های ضایعات مواد که قابلیت استفاده دوباره را دارند و ممکن است به هنگام استفاده از روش های برش کاری سنتی، از بین بروند را جدا کنند. می توان برای افزایش استفاده بهینه از ماده، قطعات را با تراکم بالا کنار هم قرار داد و واترجت با ایجاد بریدگی بسیار کوچک، در مصرف ماده صرفه جویی می کند. واترجت ها مصرف آب بسیار کمی دارند (از نصف گالن تا تقریباً یک گالن بر دقیقه بسته به اندازه دهانه سَریِ برش) و می توان آب مصرفی را با استفاده از یک سیستم حلقه بسته، دوباره به کار برد. ماده ساینده نارسنگ، ماده طبیعی غیرسمی است که می توان برای استفاده دوباره یا دفن ایمن در خاک، آن را بازیابی کرد. همچنین واترجت ها بدون گرد گوگرد هستند.

تشدید کننده فشار

فشار بیشینه، بسیار بیش تر از دیگر پروسه های تولید است، حتی بسیار بالاتر از نیروی هیدرولیکی. در حقیقت نیروهای هیدرولیکی فشار بالا برای تولید فشار آب درون یک تشدیدکننده فشار– اساساً یک سنبه بزرگ یک سنبه کوچک را هل می دهد – که فشار را زیاد می کند، استفاده می شوند. پمپ های آب با فشار فوق بالا از فشارهای پایین در حد psi 40000 (MPa 276) تا psi 90000 (MPa 621) موجود هستند.

پمپ درایو مستقیم

پمپ درایو مستقیم به همان شیوه ای کار می کند که ماشین شستشوی فشاری با فشار پایین عمل می کند و شما از آن برای شستن همراه با فشار یک خانه یا طبقه به جای رنگ آمیزی دوباره استفاده می کنید. این پمپ، یک پمپ سه قسمتی است که انرژی برای حرکت سه پیستون خود را مستقیماً از یک موتور الکتریکی دریافت می کند. این پمپ ها مقبولیت خود را برای استفاده در صنعت واترجت به دلیل سادگیشان به دست آورده اند. در زمان نوشتن این مقاله، پمپ های درایو مستقیم امکان انتقال حداکثر فشار عملیاتی پیوسته به اندازه ۱۰ تا ۲۵ درصد کم تر از دستگاه های پمپ تشدیدکننده را دارند (k20 تا k50 برای درایو مستقیم، k40 تا k60 برای تشدیدکننده ها).

۳ پروسه های اتصال

به طور کلی، سه روش پایه برای اتصال مواد به هم وجود دارد:

- اتصالات مکانیکی با استفاده از بست ها در جایی استفاده می شوند که خصوصیات لاستیک و یا اصطحکاکی یک ماده، اتصال فیزکی دو قطعه به هم را تحمیل می کند (میخ پرچ ها، پیچ و مهره ها، رزوه ها و غیره) که به عنوان بست شناخته می شوند.

- چسب که لایه ای از ماده دیگری است که بین دو سطح قرار می گیرد و سپس منجمد و محکم می شود تا یک اتصال جامد را تشکیل دهد.

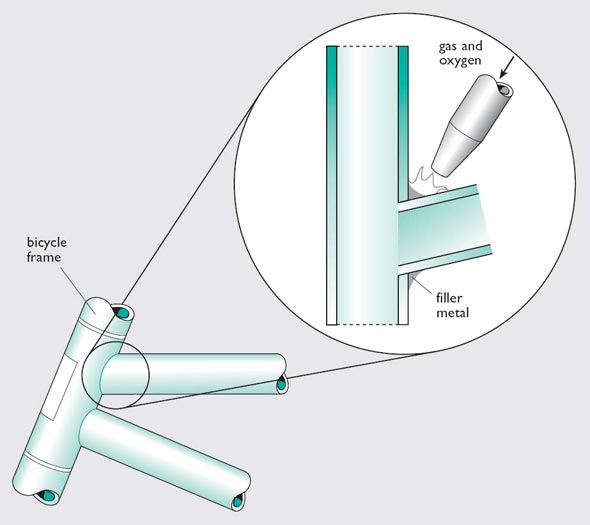

- جوش، که مورد استفاده آن زمانی است که هدف ایجاد اتصال بین دو سطحی باشد که می خواهیم در نهایت شبیه به یک جسم به نظر برسند.

۳٫۱ اتصالات مکانیکی

این اتصالات همه کاره و به راحتی قابل استفاده هستند، امکان جدا کردن قطعات از هم و اتصال آسان مواد مختلف به هم را فراهم می کنند. اتصالات مکانیکی همچنین حرکت قطعات نسبت به یکدیگر را امکان پذیر می کنند، برای مثال با استفاده از لولاها و یاتاقان ها.

اتصالات مکانیکی معایبی دارند – بست ها در نقاط مجزا متصل می شوند و به خودی خود اتصال را در برابر عبور سیالات و گازها مسدود نمی کنند. در اتصال مکانیکی سوراخی که بست در آن فرو می رود، نقطه ضعف بالقوه ای می باشد که شکست ها اغلب در این مقاطع اتفاق می افتد.

۳٫۲ لحیم کاری سخت و لحیم کاری نرم

لحیم کاری سخت برای اتصال فلزات با استفاده از یک سیم جوش به کار می رود که این سیم جوش در دماهای بالای oC 450 ذوب می شود اما این باید این دما پایین تر از دمای ذوب فلزاتی باشد که لحیم کاری می شوند. ویژگی های متداول پروسه لحیم کاری سخت عبارتند از:

- آلیاژ لحیم کاری سخت می تواند به طور قابل توجهی متفاوت از ماده پایه باشد زیرا ماده پایه ذوب نمی شود؛

- استحکام آلیاژ لحیم کاری سخت اساساً کم تر از فلز پایه است؛

- تشکیل پیوند در جایی که سیال لحیم کاری سخت به درون اتصال کشیده می شود، نیاز به اثر مویینگی دارد.

و به دلیل این تقاوت ها، پروسه لحیم کاری سخت دارای مزایای متعدد و متمایزی نسبت به جوشکاری است:

- تقریباً کلیه فلزات امکان متصل شدن به وسیله نوعی از فلزات لحیم کاری سخت را دارند؛

- این پروسه برای فلزات متفاوت کاملاً مناسب است؛

- دمای کم تر نسبت به دمایی که برای جوشکاری نیاز است (جوشکاری به زودی مورد بحث قرار می گیرد) به این معنی است که پروسه سریع تر و اقتصادی تر می باشد؛

- دمای کاری پایین، مشکلات اعوجاج را که در زمان جوشکاری به وجود می آید، کاهش می دهد، بنابراین امکان اتصال موفقیت آمیز مونتاژ های باریک تر و پیچیده تر وجود دارد؛

- لحیم کاری سخت، سازگاری بالایی با اتوماسیون دارد و برای تولید انبوه مناسب است.

لحیم کاری نرم به عنوان عملیاتی مشابه با لحیم کاری سخت تعریف می شود که در آن فلز پرکننده دارای دمای ذوب کم تر از oC 450 است. استحکام پیوند در مقایسه با لحیم کاری سخت، نسبتاً پایین است. آلیاژ لحیم نرم “سنتی” برپایه ترکیب قلع و سرب است اما آلیاژهای بدون سرب پر کاربردتر شده اند.

منبع : اینترنت

برگردان : ایران ملد