ملاحظات مربوط به طراحی گیت ، نازل و مانیفولد راهگاه گرم برای قالبگیری موفق پلیمرهای نیمه بلورین –بخش دوم

معیار اصلی برای انتخاب سیستم راهگاه گرم

بخش زیر خلاصه ایی از نقاط ضعفی است که در سیستم راهگاه گرم مشاهده شده و نیازمند اصلاحاتی است :

- نقاط کور (۱)

- در کانال جریان مانیفولد گرم

- در راس نازل گرم شده

- کاهش گرمای بالا

- کنترل نامناسب دما ( از جمله موقعیت ترموکوپل )

- ابعاد گیت و کانال اجازه جریان ناکافی و حفظ زمان فشار را نمیدهد

- سهولت در نظارت (سیستم پاکسازی ، گرمادهی )

- اپراتورهای اموزش دیده ی ضعیف

نقطه ی کور یا نقاط مانع در مانیفولدها

ورودی کانال در مانیفولد گرم می تواند موضوع مهمی باشد انجائیکه ممکن است سبب افت فشار در کانال شود اما به طور چشم گیرتری در نقطه کور این حالت ایجاد می شود اگر به درستی طراحی نشود . سازندگان سیستم های گرم مقیاس وسیعی از جنبه های هندسی بهینه شده ی جریانی را در ورودی ها ارائه و پیشنهاد می دهند تا از نقاط مانع جلوگیری شود .

نقطه کور یا نقاط مانع یک سیستم ترپدوی گرم شده

نقطه ی کور بر سمت دور از ترپدو ممکن است سبب ایستایی و افت پلیمر شود (شکل ۴a)

نقطه ی کور یا نقاط مانع در گیت دریچه _ دریچه بندی مستقیم )

طرح گیت دریچه متناسب با نقطه کور اصلی موجود در سمت دور پین به توجه خاصی نیاز دارد درجائیکه پلیمر می تواند راکد شود (شکل ۴b)

منجمد سازی گیت در سیستم گیت دریچه با پلیمرهای با انجماد سریع

به منظور دست یابی به کنترل ابعادی و کسب ظاهر سطحی خوب SFT بهینه برای ایجاد قسمت های منجمد شده در امتداد مسیر دیواره مورد نیاز خواهد بود که اغلب در نتیجه انجماد مواد در گیت ( جلوی پین دریچه ی جمع شده صورت می گیرد . بسیاری از سیستم های گیت – دریچه نمی توانند فشار کافی را وارد کنند تا سبب بستن پین دریچه در مقابل این توده ی نیمه منجمد مواد شوند و در واقع نمی توانند این توده ی سخت شده را درون بخش نیمه جامد شده جای دهند . نتیجه نهایی ایجاد یک پوکه یا گوی از مواد منجمد است که برروی بخش سطحی به قطر چند میلی تر خودنمایی می کنند . تنها راه حل مشخصا کاهش SFT است تا وقتی که دیواره و مواد جلوی دریچه ی جمع شده هنوز به حالت نیمه مذاب هستند ، سپس امکان فراهم شود پین دریچه این مواد را درون قسمت نهایی قرار دهد . وقتی الزامی برای انجام اینکار اعمال شود ، مشکلاتی در این حوزه ( مباحث ابعادی ، سطح ضعیف و ..) پدیدار می شود . این موقعیت نهایی است مگر اینکه سازنده ی قالب از این مبحث احتمالی اگاه باشد و بپذیرد که طرح گیت قابل قبول است .

نقطه کور یا نقاط مانع در نازل ها ( دریچه بندی مستقیم )

چالش های مشابهی هم چنین برای رئوس نازلها به کار میرود در جائیکه یک طراحی کامل لازم الاجرا باشد تا از افت احتمالی جلوگیری شود که میتواند سبب مشکلات سطحی و شکنندگی شود . فرایند خطی موثر و بهینه زمان لازم را کاهش میدهد وقتی رنگ ماده تغییر کند . در جائیکه یک پلاستیک ذوب شده قسمت بالایی را می پوشاند باید از طراحی راس گیت اجتباب شود . برای محدود کردن افتهای فشار بعدی نازل های گرم شده به طور بیرونی بر نازلهای گرم شده داخلی (شکل ۵ ) و نازل های هادی گرمایی ترجیح داده می شوند .

سیستم های دریچه بندی کناری برروی دیواره عمودی( دریچه بندی مستقیم – مورد خاص)

با طراحی قسمت های برشی دور از گیت لبه ایی گرمدر حین تزریق ، یک سرباره نیمه منجمد در روزنه های گیت رها می شود . این سرباره با پرتاب بعدی تزریق می شود ( که سبب ایجاد نقص سطحی ) یا انجماد کامل می شود که در گیت خطرات بعدی پرتاب های کوتاه یا پرتاب هایی در قسمت های دیگر را سبب می شود . چند تولید کننده اگاهی قالب سازان را بالا برده اند که این طرح ها برای رزین های نیمه بلورین مناسب نیستند.

ترکیب راهگاه گرم با راهگاه سرد

انجماد گیت در سیستم های گرم کمتر از روش راهگاه سرد قابل پیش بینی است .این یکی از دلایلی است که پیشنهاد می شود به طور ترکیبی با زیر راهگاه های سرد استفاده شود

ابعاد زیر راهگاه های سرد

راهگاه های سرد و طرح های گیت باید از اصول راهنمای مربوط به پیشنهادات ابعادی نیمه بلورین تبعیت کند . ابعاد گیت “D” باید حداقل نصف ضخامت بخش را داشته باشد . قطر ثبت شده ی” D “تونل بعد از گیت باید حداقل ۲،۱ ضربدر ضخامت بخش باشد . گیت نشان داده شده در سمت راست شکل ۹ برای مواد بلورین پیشنهاد نمی شود . به این دلیل است که چنین قسمت های مخروطی قبل از پرشدن و کامل شدن به بخش بلوری مبدل می شوند . در نتیجه کار مکانیکی ضعیف و انقباض کنترل نشده چنین اتفاقی می افتد . برای قسمت های ساخته شده از رزین داب پونت دلین اکتال راهگاه های بعد از گیت باید حداقل قطر ثبت شده ی برابر با ضخامت بخش “T” به اضافه ۱ میلی متر داشته باشد تا بهترین خصوصیات فیزیکی را داشته باشد .

کنترل دمای سیستم

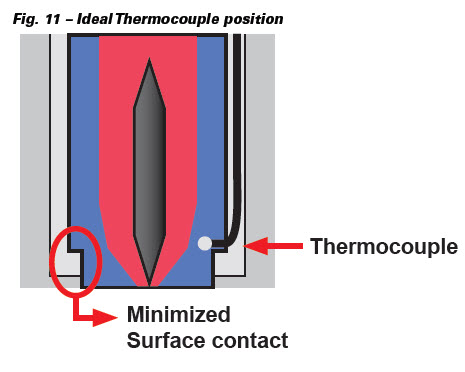

طرح بندی اولیه ی نامناسب سیستم گرمایی می تواند منجر به گرمادهی بیش از حد شود ( برای مثال اگر راهگاه گرم به درستی عایق کاری نشده باشد یا موقعیت ترموکوپل نادرست باشد ) . علاوه بر این تماس بین سیستم راهگاه گرم و قالب باید به حداقل برسد تا اتلافهای گرمایی محدود شود که دلیل اصلی توزیع دمایی ضعیف است (شکل ۱۰ )

ترموکوپل باید نزدیک راس نازل قرار بگیرد (شکل ۱۱ )

کنترل دمای حفره

چالش دیگر مربوط به نازل راهگاه گرم مستقیم ، نا همسانی بعدی دمای دیواره ی حفره است که در موقعیت بسیار نزدیک به لوله رخ میدهد . یک سیستم دریچه بندی مستقیم با استفاده از ترکیب نازل گرم با راهگاه سرد راه حل خوبی است زمانیکه یکنواختی دمایی برای ثبات ابعادی الزامی باشد .

منبع : اینترنت

برگردان : ایران ملد