ذخیره انرژی در قالب های چند حفره یا چند کویته

ساده سازی تعمیرات و نگهداری قالب و ذخیره انرژی در هنگام تولید قطعات با سیستمهای راهگاه گرم hot runner در قالب های دارای چندین حفره multi cavities در کاربردهای پزشکی.

تحقیقات در ارتباط با مواد ترموپلاستیک، و ارائه بهبود عملکرد در نتیجه افزایش نیازهای تکنیکی و اقتصادی، منجر به انقلابی در صنعت قالب سازی شد. تحقیقات نه تنها در ارتباط با پروسه و فرآیند تولید انجام می گرفت بلکه خود ماشین ها و قالب ها را نیز در بر می گرفت، که به موازات بهینه سازی تمام روش های تولید در حال انجام بود. قالب – که به عنوان پایه و اساس سیستم در نظر گرفته می شد- با همان سرعت در حال گسترش بود. توجه خاصی به تحقیقات در ارتباط با ذخیره انرژی، مخصوصا در سیستمهای راهگاه گرم انجام شد.

آنالیز انرژی

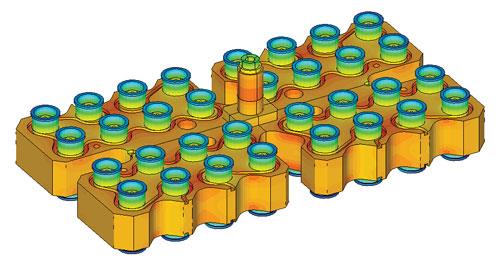

همزمان با اینکه بعضی از شرکت های تولید کننده سیستمهای راهگاه گرم (هات رانر) بخش تحقیقاتی ایجاد کردند، که سیستم های تولید شده را با نرم افزار های خاصی هم از لحاظ دینامیک گرمایی، دینامیک سیالاتی و رفتار سازهای را از نظر مهندسی مورد تحلیل قرار دهند. در فاز تحلیل این سیستم ها آنالیز همگنی دما نیز انجام گرفت، تا مقدار مصرف انرژی در هر سیکل را تخمین بزنند و مقدار افت فشار و تعادل وزنی خروجی را ارزیابی کنند (شکل ۱).

شکل ۱- آنالیز انرژی

به منظور استفاده از چنین ابزارهایی، استفاده از افراد با تجربه و متخصص بسیار مهم و حیاتی می باشد، متخصصانی که توجه ویژه به ساده سازی شرایط نگهداری سیستم و موضوع صرفه جویی در مصرف انرژی دارند با اذعان به این نکته که هر خط تولید سیستم های راهگاه گرم به آن نیاز دارد.

توجه داشته باشید ذخیره انرژی فقط مربوط به خود سیستم نمی باشد،می بایست مقدار اتلاف حرارتی در ارتباط دهنده بین سیستم و منبع گرما نیز کم شود و مقدار اتلاف انرژی را در فرآیند راه اندازی مجدد سیستم از بین رود.

سیستم های راهگاه گرم که پایداری حرارتی دارند و طراحی بهینهای برای سیستم کانال کشی آن انجام شده است در بسیاری از کاربرد ها می توانند به عنوان راه حل مناسب حل مسئله مطرح باشند – برای مثال در کاربردهای پزشکی، کامپیوتر، الکترونیکلوازم آرایشی و بهداشتی و صنایع خانگی.

یکی از موضوعات دیگر نیز توجه خاص به طراحی سیستم خنک کاری در بخش خروجی تزریق یا گیت قالب gate می باشد، که راه اندازی مجدد سیستم را تسهیل می بخشد (دور ریز مواد را کاهش می دهد)، کیفیت و زیبایی خروجی تزریق را افزایش و زمان قالب گیری یا cycle time را کاهش می دهد.

به منظور رسیدن به همه این مزایا، به دنبال سیستمی هستیم که از خنک کاری یک دست استفاده کند- اینسرت هایی که در خروجی و نزدیک شیر خروج دارای مجراهای خنک کاری می باشند و با استفاده از تکنولوژی ذوب به کمک لیزر تولید می شوند (یا می توانند به کمک روش های تولیدی دیگر نیز تولید شوند. برای مثال در شکل ۲ دپارتمان مهندسی و تولید اینسرت ها و بوش های خروجی را تولید کردهاند که دارای سیستم خنک کاری می باشند.)

شکل ۲ – اینسرت هایی که در خروجی و نزدیک ولو خروجی مجرا های خنک کاری دارند

اعمال روش های ذخیره انرژی

به عنوان مثال یکی از واحد های صنعتی که توجه زیادی به مقدار انرژی مصرف شده، دارند بخش های پزشکی می باشند. مراکزی که در آن هم تجربه و هم عملکرد تکنولوژیکی بالا دارای اهمیت زیاد می باشد. اهمیت این موضوع زمانی افزایش می یابد که از سیستم های راهگاه گرم ( هات رانر )برای تولید لوله های خون استفاده می شود.

به منظور تولید محصولی که در انطباق زیاد با خواسته های مشتری باشد مستلزم داشتن اطلاعات کافی و جزئی در زمینه قالب و سیستم های راهگاه گرم( hot runner )می باشد. از آنجایی که مواد استفاده شده در این کاربرد از نوع PET می باشند پیاده سازی آن بسیار بحرانی می باشد- ضخامت لوله به طور متوسط ۱ میلی متر و طول آن ۱۰۰ میلی متر می باشد.

ترکیب این فاکتورها نیازمند سیستمی می باشد که دارای عملکرد بسیار خوبی باشد. پیاده سازی مفاهیم فوق الذکر ،سیستم قالب/ماشین را تحت تاثیر قرار می دهد، با پردازش مواد درون قالب که توسط تولیدکنندگان پلاستیک توصیه شده و کاهش زمان قالب گیری اولیه تا ۲۵ درصد منجر به تولید محصولی منطبق بر خواسته های مشتری می شود.

در عمل، سیستمی وجود دارد که از MTV39 و مجرا با راهنمای مخصوصی برای تولید ولوهای PET استفاده می کند (لولهای به طول ۷۵ میلی متر و وزن ۶/۳ گرم و طول ۱۰۰ میلی متر با وزن ۹/۴ گرم).

پیاده سازی و ساخت چنین سیستمی به دلیل تجمیع سیستم تزریق/قالب می باشد و همچنین توجه زیاد اپراتور با تجربه در حین ساخت برای اینکه خواسته های مشتری کاملا ارضاء شود از عواملی هستند که به ساخت چنین محصولی کمک می کنند- تجانس وزنی قطعات ( %۵/۱ )، دقت چرخش و هم مرکزی بهینه، مصرف انرژی کم و شفافیت قابل قبول از جمله خواسته های مشتری می باشند.

به منظور بررسی و آزمایش روش و تکنیک انتخاب شده، تستی برای بررسی توزیع جریان، پیاده سازی شده است. جریان مقطوعی که در حین بارگذاری ایجاد می شود نشان دهنده این است که جریان مذاب زاویه دار نمی باشد- بنابراین-نوک شیاری نامیده می شود- اما بر راستای محور قطعه عمود می باشد (شکل ۳).

شکل ۳ – بررسی توزیع جریان

با توجه به مطالعات دقیق انجام شده روی هندسه راهگاه گرم، جریان مذاب در حفره نسبت به راستای محوری قطعه تقریبا متقارن در نظر گرفته می شود. نبود هرگونه جریان دیگر منظم بودن توزیع جریان را نشان می دهد؛ و به عنوان نتیجه سطح استوانهای داخلی و خارجی با هم مرکزیت خوبی به دست می آید (شکل ۴ و ۵).

شکل ۴ و ۵ – جریان مذاب در حفره نسبت به راستای محوری قطعه تقریبا متقارن در نظر گرفته میشود

خلاصه

زمانی که در قالب هایی با چندین حفره به دنبال راه حلی برای ذخیره انرژی هستیم، می بایست با تولیدکنندگانی که هم تجربه و هم تخصص را در تولید سیستم های راهگاه گرم ارائه می دهند کار کرد. منفعت و سود این رابطه را از همان گام های اولیه انجام پروژه می توان مشاهده کرد – از آنالیز امکان سنجی محصول شروع می شود و بسیار وابسته به کاربرد قطعه و ماده استفاده شده می باشد- که تماما به منظور ارائه روشی برای برآورده ساختن خواسته های مشتریان می باشد. این موضوع بهره وری شرایط کاری را افزایش خواهد داد، زیبایی قطعات را افزایش داده و ابعاد آن را بهینه می سازد ، زمان و سیکل تولید را کاهش داده و از اتلاف انرژی های بیمورد جلوگیری به عمل می آورد.

منبع:

Mold Making Technology

ترجمه ایران ملد