دایکست (ریخته گری تحت فشار) –بخش دوم

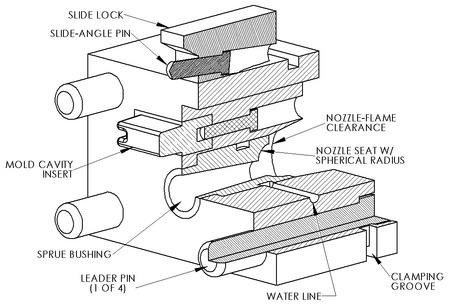

قسمت های سمت راست شکل قسمت های سمت چپ شکل

نازل قفل کننده لغزشی

نازل کروی شعاعی پین زاویه ای لغزشی

شیار کلمپ حفره داخلی قالب

راهنمای آب بوش پخش کننده

پین راهنما

از دو قالب در دایکست استفاده می شود که یکی پوشش دهنده نیمه قالب و دیگری نیمه پران قالب می باشد .

که وقتی به هم میرسند تشکیل خطوط قطعه را می دهند.نیمه پوشش دهنده قالب شامل یک اسپرو (برای ماشین های محفظه داغ) و یا حفره (برای ماشین های محفظه سرد) که اجازه می دهد که فلرات مذاب به داخل قالب جریان پیدا کند .این عوامل با پران نازل در ماشین های محفظه داغ یا محفظه در ماشین های محفظه داغ منطبق شود .پران قالب شامل پین های پران و راهگاه که در داخل اسپرو و یا سوراخ در حفره قالب قرار می گیرد.قالب پوشش دهنده به صورت پایدار و یا روبه روی ماشین ریخته گری قرارگرفته است در زمانی که قالب پران به صفحه قابل حرکت متصل شود .حفره قالب به دو حفره داخلی برش داده می شود و به نحوی جدا شده که قابلیت جایگزینی آسانی داشته و در داخل نیمه دیگر قالب پیچ شود .

طراحی انجام شده و در ریخته گری نهایی بر روی نیمه دیگر قالب قرار گرفته و پس از عمل کردن پران،قالب ها باز می شود . این تضمین می کند که قطعه ریخته گری در هر سیکل خارج می شود بخاطر اینکه نیمه پران شامل پین های پران می باشد که برای فشار دادن قطعه به خارج عمل می کند . پین های پران توسط صفحه ی پین های پران هدایت میشود که به صورت دقیق همه ی پین ها در یک زمان مشابه و با نیروی یکسان عمل می کنند و بنابراین آسیبی به ریخته گری وارد نمی شود .پین های پران پس از خارج کردن به عقب برمیگردند و برای ریخته گری بعدی آماده می شوند . می بایست به اندازه کافی پین پران برای نیروی کلی وجود داشته باشد چون قطعه هنوز داغ است و می تواند توسط نیروی اضافی آسیب ببیند .پین ها می بایست به نحوی قرار گیرند که مانعی برای هدف ریخته گری نباشند .

از دیگر اجزای قالب، کور و لغزنده ها می باشد.کور یا هسته اجزایی هستند که معولا برای ایجاد سوراخ یا حفره مورد استفاده قرار می گیرد ولی آن ها می توانند قسمت های دیگری را نیز به خوبی ایجاد کنند .سه نوع هسته وجود دارد : ثابت،متحرک،لغ یا شل.کورهای ثابت جز آن دسته هستند که که حرکتی موازی به سمت مسیر قالب ها دارند (به عنوان مثال مسیر باز شدن قالب) بنابراین آن ها ثابت بوده و یا به صورت دایمی به قالب متصل می شوند .هسته های متحرک جز آن دسته هستند که تحت هر مسیری امکان حرکت به سمت مسیر را دارا می باشند.این سنبه ها می بایست از حفره قالب بعد از جامد شدن برداشته شود اما قبل از باز شدن قالب می بایست از یک مکانیزم جدا استفاده نمود . لغزنده ها مشابه هسته های متحرک هستند با این تفاوت که آن ها برای برش سطح مورد استفاده قرار می گیرد.استفاده از کورهای متحرک و لغزنده به صورت زیادی باعث افزایش هزینه های دای میشود .کورهای شل که پیک اوت نیز نامیده می شوند برای اشکال پیچیده مانند رزوه سوراخ مورد استفاده قرار می گیرد.این کورهای لغ توسط دست در قبل هر سیکل قرار داده می شود و سپس با قطعه در انتهای سیکل خارج می شود .سپس کور می بایست با دست جدا شود .کورهای لغ از گران ترین نوع کورها می باشند به این خاطر که کار زیادی برده و باعث افزایش زوان سیکل می شود .از دیگر موارد در قالب شامل دریچه ها در سیستم خطوط خنک کنندگی آب در آن می باشد . این دریچه ها معمولا عریض و باریک بوده (حدودا ۰٫۱۳ میلی متر) بنابراین هنگامی که فلز مذاب شروع به پر کردن آن ها می کند فلز سریعا جامد شده و باعث کم شدن حجم قراضه یا ضایعات فلز می گردد. از رایزرها نیز استفاده نمی گردد چون در فشار بالا باعث ایجاد یک سرعت پیشروی پیوسته در فلز از ورودی می شود .

یکی از مهم ترین خواص در قالب ها مقاومت به شک و نرم شدن در دمای بالا می باشد . از دیگر خواص مهم شامل قابلیت سخت شدن،قابلیت ماشین کاری،مقاومت به گرما ،قابلیت جوشکاری،دسترسی (خصوصا برای قالب های بزرگ)و هزینه آن ها می باشد . طول عمر در قالب ها به طور مستقیم بسته به دمای ذوب فلز و زمان سیکل دارد . قالب های مورد استفاده در دایکست معمولا از جنس فولادهای ابزار سخت شده می باشد چون چدن ها در مقابل فشار زیاد تحمل نداشته و بنابراین باعث می شود که قالب ها بسیار گران قیمت شوند . فلزاتی که در دماهای بالاتر هستند نیاز به دای از جنس آلیاژهای فولادی دارند .

| قالب و جنس اجزا مواد و سختی در ریخته گری فلزات مختلف | |||||||

| Die component | فلزات ریخته گری | ||||||

| قلع،سرب،روی | آلومینیوم و منیزیم | مس و برنج | |||||

مواد | سختی | مواد | سختی | مواد | سختی | ||

| حفره | P20 | ۲۹۰–۳۳۰ HB | H13 | ۴۲–۴۸ HRC | DIN 1.2367 | ۳۸–۴۴ HRC | |

H11 | ۴۶–۵۰ HRC | H11 | ۴۲–۴۸ HRC | H20, H21, H22 | ۴۴–۴۸ HRC | ||

H13 | ۴۶–۵۰ HRC | ||||||

| کور | H13 | ۴۶–۵۲ HRC | H13 | ۴۴–۴۸ HRC | DIN 1.2367 | ۴۰–۴۶ HRC | |

DIN 1.2367 | ۴۲–۴۸ HRC | ||||||

| پین های هسته | H13 | ۴۸–۵۲ HRC | DIN 1.2367 prehard | ۳۷–۴۰ HRC | DIN 1.2367 prehard | ۳۷–۴۰ HRC | |

| قطعات اپور | H13 | ۴۸–۵۲ HRC | H13 DIN 1.2367 | ۴۶–۴۸ HRC ۴۴–۴۶ HRC | DIN 1.2367 | ۴۲–۴۶ HRC | |

| نازل | ۴۲۰ | ۴۰–۴۴ HRC | H13 | ۴۲–۴۸ HRC | DIN 1.2367 | ۴۰–۴۴ HRC ۴۲–۴۸ HRC | |

| پین های پران | H13 | ۴۶–۵۰ HRC | H13 | ۴۶–۵۰ HRC | H13[note 2] | ۴۶–۵۰ HRC | |

| پیستون | H13 | ۴۶–۵۰ HRC | H13 | ۴۲–۴۸ HRC ۴۲–۴۸ HRC | DIN 1.2367 | ۴۲–۴۶ HRC ۴۲–۴۶ HRC | |

| بلوک نگه دارنده | ۴۱۴۰ prehard | ~۳۰۰ HB | ۴۱۴۰ prehard | ~۳۰۰ HB | ۴۱۴۰ prehard | ~۳۰۰ HB | |

یکی از عوامل شکست در قالب دایکست، سایش و یا فرسایش است .از دیگر عوامل شکست،هیت چک (باعث ایجاد تنش و کرنش در قطعه می گردد)و خستگی حرارتی می باشد .هیت چک زمانی است که ترک های سطحی در قالب قرار گیرد که بسته تعداد دفعات انجام سیکل دارد .

| دماهای معمول در قالب و طول عمر برای مواد مختلف ریخته گری | ||||

روی | آلومینیوم | منیزیم | برنج | |

| بیشترین طول عمر(تعداد در سیکل) | ۱,۰۰۰,۰۰۰ | ۱۰۰,۰۰۰ | ۱۰۰,۰۰۰ | ۱۰,۰۰۰ |

| دمای قالب [°C°)F)] | ۲۱۸ (۴۲۵) | ۲۸۸ (۵۵۰) | ۲۶۰ (۵۰۰) | ۵۰۰ (۹۵۰) |

| دمای ریخته گری [°C°)F)] | ۴۰۰ (۷۶۰) | ۶۶۰ (۱۲۲۰) | ۷۶۰ (۱۴۰۰) | ۱۰۹۰ (۲۰۰۰) |

فرآیند

در زیر به چهار مرحله از فرآیند دایکست سنتی اشاره می شود که به دایکست فشار بالا مشهور می باشد .این مراحل اساس قالب های دایکست مختلف می باشند : آماده شدن قالب ،پرشدن،خارج شدن و لرزش . قالب ها توسط پاشش روان کننده به داخل حفره آماده می شوند . روان کننده به کنترل دما قالب و جدا کردن قطعه کمک می کند .سپس قالب بسته شده و فلزات مذاب به داخل قالب تحت فشار تزریق می شود که بین ۱۰ تا ۱۷۵ مگا پاسکال می باشد . زمانی که حفره قالب پر می شود فشار تا زمان جامد شدن قطعه حفظ می شود . سپس قالب باز می شود و قطعه توسط پین های پران خارج می شود . در نهایت ، در مرحله لرزش که شامل جدا شدن ضایعات قطعه می شود که شامل ورودی ، راهگاه، اسپرو و فلش می باشد . در بعضی مواقع نیز برش های خاص قالب با استفاده از فشار هیدرولیکی امکان پذیر می شود .از دیگر روش های لرزشی شامل اره شدن و سنگ زنی است .از روش های دیگر، لغزش قطعه است که در صورتی است که ورودی باریک باشد و به آسانی شکسته شود .جدا کردن ورودی از قطعه نهایی نیز می بایست انجام گیرد . این ضایعات توسط ذوب مجدد بازیافت می شود . بازده آن حدود ۶۷ درصد است .

مزایا و معایب قالب دایکست :

مزایا :

- دقت ابعادی عالی ( بسته به ماده ریخته گری، معولا .۰٫۱ میلی متر برای ۲٫۵ سانتی متر اول و ۰٫۰۲ میلی متر برای هر سانتی متر.

- سطح ریخته گری هموار.

- دیواره های نازک تر می توانند با ماسه و دیگر قالب های دائمی مقایسه شوند . ( حدود ۷۵ میلی متر )

- قابلیت ریخته گری سطوحی مثل رزوه ها،المنت های حرارتی و بیرینگ هایی با مقاومت سطح بالا)

- کاهش و یا توقف عملیات ماشین کاری

- نرخ تولید بالا

- ایجاد مقاومت کششی در ۴۱۵ مگا پاسکال (۶۰ ksi).

- ریخته گری فلزات با سیالیت پایین

معایب :

یکی از معایب اصلی دایکست هزینه های بسیار سنگین آن است. تجهیزات مورد نیاز و قالب های آن در مقایسه با دیگر روش های ریخته گری هزینه بر هستند .بنابراین برای داشتن یک ریخته گری تحت فشار باصرفه،حجم زیادی از تولید مورد نیاز است .از دیگر معایب، آن است که فرآیند با فلزاتی با سیالیت بالا محدود شده است و وزن آن ها می بایست بین ۳۰ گرم تا۱۰ کیلو گرم باشد.در فرآیند دایکست استاندارد ،در ریخته گری نهایی مقدار کمی تخلخل وجود دارد.این عمل باعث می شود که هر عملیات حرارتی یا جوشکاری متوقف گردد چون گرما عامل ایجاد گاز و انبساط منافذ می شود و این عمل باعث ایجاد میکرو ترک های داخلی در داخل قطعه و لایه برداری از سطح می شود .بنابراین این عیب در دایکست باعث می شود که تنها قطعاتی مورد استفاده قرار گیرد که نرمی در آن قابل قبول باشد. قطعاتی که نیازبه سخت کاری و تمپرینگ دارد برای دایکست مناسب نیست .

مراقبت فرآیند

مراقبت فرآیند یکی از فرآیندهای دایکست می باشد که توسط شرکت جنرال موتورز در دهه ی ۱۹۵۰ و ۱۹۶۶۰ گسترش یافت . در واقع با ترکیب پایداری در جهت انجماد و استفاده ازسرعت زمانی ببیشتر در سیکل های قدیمی در فرآیندهای دایکست این عمل گسترش یافت .این فرآیند در رسیدن به این موفقیت در دایکست پیشگام بود .آنالیز حرارتی، جریان و مدلینگ ،قابلیت عملیات حرارتی و تمامیت آن در دایکست و خارج کردن ریخته گری از فشار از ویژگی های آن است .

آنالیز حرارتی برای تمام فرآیندهای ریخته گری صورت می گیرد .این عمل توسط ایجاد یک سیستم حرارتی الکتریکی آنالوگ صورت می گیرد . قسمتی از سطح مقطع قالب ها توسط صفحه تلدلتوس کشیده شده و سپس بارهای حرارتی و الگوهای خنک کنندگی بر روی صفحه ترسیم می شود .خطوط آبی توسط مگنت ها در سایزهای مختلف ارائه می شوند . رسانایی حرارتی مقاومت متقابل صفحه ایجاد می شود .

سیستم با یک سیستمی که نیاز به جریان پایدار دارد عمل می کند . فرآیندهای منطقی و سعی و خطا مورد استفاده قرار می گیرد چون آنالیزهای کامپیوتری هنوز موجود نبوده . همچنین این مدل ها ، پیشرو در جریان های محاسباتی و مدلینگ بوده است .

سیستم های مراقبت فرآیند یکی از اولین فرآیندهای ریخته گری است که توانسته در چدن ها و آلیاژهای آلومینیوم مانند A365 و A357 به موفقیت برسد. در فرآیند دایکست سنتی این آلیاژها در داخل قالب لحیم می شدند.

در کل، سیستم های مراقبت فرآیند توسط یک سیستم پیستونی دوبل طراحی شده است .ایده ی استفاده از پیستون دوم برای اعمال فشار بعد از رسیدن به انجماد در حدود محیط ریخته گری محفظه مطرح شد .تا زمانی که سیستم موثر نباشد ،تولید کنندگان به سمت ماشین های آکورد گرایش پیدا می کنند . صنایع UBE کشف کرد که این روش برای ایجاد فشار مناسب در زمان مناسب در سیکل با پیستون اولیه مناسب است. در واقع ریخته گری تحت فشار غیر مستقیم است.

بدون تخلخل

وقتی که اجازه برای هیچ تخلخلی نباشد روش ریخته گری بدون تخلخل مورد استفاده قرار می گیرد.این فرآیند،یک فرآیند استاندارد بجز در مواردی است که اکسیژن به داخل قالب قبل از هر پاکسازی هوا در حفره قالب تزریق شود . این عمل دلیلی بر وجود اکسیژن پراکنده در زمانی است که فلز مذاب قالب را پر کرده و به صورت طبیعی از ایجاد گاز برای تخلخل جلوگیری کند .یکی از مزیت های اضافه شده به آن مقاومت بیشتر است . برخلاف دایکست های استاندارد ، این ریخته گری قابلیت عملیات حرارتی و جوشکاری دارد .این فرآیند می تواند برای آلومینیوم ، روی و آلیاژهای سرب نیز مورد استفاده قرار گیرد .

مانیفولد گرم با تزریق مستقیم

منیفولد گرم با تزریق مستقیم که به تزریق مستقیم دایکست یا رانرلس دایکست معروف است ،فرآیند ریخته گری فلز روی است در جایی که مذاب فلز روی در داخل یک منیفولد گرم با فشار وارد شده و سپس در داخل یک مینی نازل گرم وارد شده که آن را به سمت حفره قالب هدایت می کند.از مزایای این روش هزینه کمتر برای هر قطعه ،کاهش ضایعات (توسط توقف اسپرو،گیت و رانر)و بقای انرژی ، و کیفیت سطح بهتر در سیکل خنک کنندگی پایین تر است .

شبه جامد

دایکست شبه جامد از فلزات حرارت شده که بین جامد و مایع و یا در دمای یوتکتیک باشد مورد استفاده قرار می گیرد ،بنابراین در یک منطقه خاص می باشد . این کار برای ایجاد قطعات پیچیده و دیواره های نازک تر انجام می گیرد .

منبع : اینترنت

ترجمه : ایران ملد