گزینه های خنک کاری قالب

نگاهی به سه روش عمده خنک کاری قالب از طریق حفره و کور، با نگاهی عمده به روش حرارت دهی خلاء (Vacuum brazing).

در ارتباط با سیستم های خنک کاری حفره های قالب مطالب زیادی نوشته شده و مورد بحث و بررسی قرار گرفته است. اکثر قالب سازان و تولید کنندگان قالب اطلاعات کمی در ارتباط با مزایای سیستم های خنک کاری و قرار دادن هر چه بیشتر این تکنولوژی در داخل حفره های قالب را دارند. سوراخ کردن ساده حفره موجود در قالب و قرار دادن یک بوبلر (Bubbler) و بافل (baffle) منجر به ایجاد توزیع گرمای نا مناسب و نا متقارن خواهد شد. گرمای ایجاد شده منجر به عدم دستیابی به خنک کاری مناسب میشود و زمان خنک کاری طولانی نیز هم گران قیمت و هم اتلاف وقت خواهد بود.

با ارتقاء یافتن تکنولوژی استفاده از مدل سازی کامپیوتری فرآیند تزریق در قالب سازی، تولید کنندگان توانایی درک صحیحی از فرآیند به دست آورده و از تمامی اتفاقاتی که در طی زمان خنک کاری می افتد،آگاه می شوند. این موضوع زمانی آشکار تر می شود که سازنده قالب می تواند محصولی را که می فروشد ، واقعا شناخته باشد،در واقع محصول نهایی با کیفیت تولید نشده است و در حقیقت زمان ماشین خود را می فروشد. به منظور هر چه شفاف تر بیان کردن این موضوع، محصول به فروش رسیده زمان سیکل تولید می باشد. هر چقدر در زمان مشخص شده تعداد قطعات بیشتری( با توجه به خواستههای مشتری )تولید شود در این صورت هزینه تولید قطعات نیز کاهش خواهد یافت.

وارد کردن خنک کاری مشابه (conformal colling)

خنک کاری ،مشابه، تکنیکی است که خطوط خنک کاری قالب تا حد ممکن نزدیک به سطح قالب قرار داده می شوند. نزدیک کردن هر چه بیشتر خطوط خنک کاری به قطعه، سبب کاهش زمان سیکل می شود و خنک کاری یک نواختی در سطح قطعات قالب گیری شده به دست می آید.

چندین راه برای وارد کردن روش خنک کاری مشابه به داخل حفرههای قالب وجود دارد.

- زینترینگ مستقیم لیزر فلزی (DMLS) (Direct metal laser sintering): روشی است که به واسطه آن حفره و یا قالب به صورت لایه لایه ساخته می شود. این روش در صورتی که اندازه حفره ها بسیار کوچک باشد، روشی ایدهآل به شمار می آید ،دلیل این موضوع گران بودن پودر فلز می باشد.

- گرما-فشار: فرآیندی دیگر برای ایجاد خطوط خنک کاری داخلی در قطعات، استفاده از گرما و فشار در داخل یک محیط خلاء برای فشار دادن صفحات به هم می باشد. این فرآیند از قوانین فیزیکی که در هنگام برخورد دو صفحه فولادی تحت شرایط گرمایی، فشار هیدرولیکی و خلاء استفاده می کند بهره می گیرد. ملکول ها در فاصله بین صفحات ،جهش یافته و ارتباط بین این دو صفحه شکل می گیرد. اصلی ترین محدودیت این روش هزینه بالای آن و عدم ایجاد ارتباطی قوی بین مواد می باشد.

- تکنولوژی تثبیت صفحات : این روش شکل تغییر یافته فرآیند اشاره شده در حالت ۲ می باشد. این تکنولوژی نیز از گرما و خلاء برای اتصال دادن ۲ یا چند صفحه فولادی به هم استفاده می کند، اما تفاوت موجود این است که از یک فلز واسط و پر کن بین لایههای مختلف استفاده می شود- در فرآیند اتصال قبلی هیچ نوع فلز ارتباط دهندهای وجود نداشت -. این فرآیند میزان هزینه تمام شده هر قطعه را کاهش می دهد، دلیل این موضوع را می توان عدم نیاز به قرار دادن صفحات روی یک پمپ هیدرولیک فشار در داخل فر دانست.

این تکنولوژی گسترش یافته با استفاده از سیستم های راهگاه گرم برای ایجاد مسیرهای مشخص در مانیفولد راهگاه گرم اصلاح شد. استفاده از این روش سبب می شود تا مسیرهای خنک کاری داخلی را روی هر مسیر داخلی ،در هر جایی از حفره فولادی صفحات قالب در سه بعد قرار داد، در این حالت توانایی خوبی نیز در تحمل فشار داخلی ایجاد می شود.

با گذشت زمان، مشتریان تولیدکنندگان سیستم های راهگاه گرم درخواست داشتند تا ماهیچه ها و حفره های آنها با روش مشابه تولید شود. از مزایای آن می توان پل های ارتباط قوی بین لایه ها با فرآیند تثبیت صفحه های قالب دانست که در ساخت قالب با خنک کاری مشابه مورد استفاده قرار می گیرد. همچنین منجر به آب بندی خوبی بین حفره و قالب می شود که با افزایش فشار خارجی ایجاد شده توسط تزریق کننده در فاز خنک کاری ایجاد میشود. این ،مقاومت در مقابل نشت را، می توان از قدرت چسبندگی مناسب ایجاد شده در این نوع فوم نسبت به مواد دیگر دانست.

همچنین به واسطه این فرآیند می توان تمامی انواع فولاد ها را به هم متصل ساخت- فولاد ضد زنگ ۴۲۰، ۱۳H، ۷S، ۲۰P و … -. همچنین در صورت نیاز می توان این فولاد ها را به موادی که پایه آنها مس می باشد نیز متصل ساخت. بعد از اینکه اتصال صفحات تکمیل شد، قطعات متصل شده همانند باقی قالب ها باید تحت حرارت، عملیات حرارتی و … قرار بگیرند.

این فرآیند به قالب ساز این اجازه را می دهد تا بتواند با فولاد دلخواه خود کار کند. مته کاری، فرز کاری، فرآیند EDM سیمی(وایر کات) را می توان به صورت معمول مورد استفاده قرار داد. تفاوت عمده در اینجاست که این فرآیندها باید به گونه ای انجام شوند که مسیر های تعبیه شده داخلی سالم باقی بمانند. تمام دستگاه های پرداخت بعد از اتمام فرآیند فیوژن مورد استفاده قرار می گیرند.

مثالی خاص

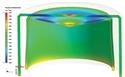

شکل ۱ ، دو مثال عمده و متداول از هسته های قالب را نشان می دهد که در ساخت سر پوش قالب استفاده می شود. یکی از آنها با استفاده از بوبلر معمولی خنک کاری می شود که خنک کننده از بخش مرکزی هسته به بالا می آید. مثال دوم هستهای با ابعاد خارجی دقیقا یکسان را نشان می دهد، اما از روش خنک کاری مشابه (conformal cooling) استفاده شده است.

قطعه نمونه که قالب گیری شده است، سرپوش قالب گیری شده پلی پروپیلین می باشد، که مرکز آن با سیستم راهگاه گرم نقطهای تعبیه شده است. تحلیلی برای مقایسه دو روش خنک کاری ذکر شده پیاده سازی شده است. این مطالعه فاکتورهای مختلفی که تاثیری در زمان سیکل و کیفیت قطعه داشتهاند را بررسی کرده است.

یافته ها

در صفحات متصل شده، خنک کاری بوبلر در مقایسه با روش مشابه (conformal) (شکل های ۲ تا ۵): دمای قطعه در انتهای فاز بستهبندی (packing phase): از ۷/۱۶۵ فارنهایت تا ۳/۱۰۶ فارنهایت کاهش می یابد،کاهش ۳۶ درصدی دما. دمای قطعه در انتهای فاز خنک کاری از ۸/۱۴۹ فارنهایت تا ۸/۹۳ فارنهایت کاهش مییابد، کاهش ۳۸ درصدی دما. دمای هسته قالب در انتهای فاز خنک کاری، در گرم ترین نقطه هسته، از ۵/۲۴۵ فارنهایت تا ۵/۱۱۸ فارنهایت کاهش می یابد، که ۳۹ درصد زمان سیکل را کاهش میدهد. همچنین نتایج بسیار جالب در تاب خوردن و انحنای قالب به چشم میخورد. با در نظر گرفتن تمام جوانب ،روش خنک کاری مشابه، میزان تاب خوردن نهایی تا ۲۵ درصد کاهش می یابد.

خلاصه

استفاده از روش خنک کاری مشابه برای همه قالب سازان می تواند مفید باشد. میزان فروش سازندگان قالب با توجه به اینکه رضایت مشتری بالاست، افزایش می یابد؛ میزان تولید قطعه در ساعت برای قالب سازان افزایش می یابد و مشتری می تواند قطعاتی با کیفیت تر را با هزینه کمتر به دست آورد. استفاده از بهترین روش برای هر کاربرد برای ایجاد روش خنک کاری مشابه منجر به افزایش میزان رضایت مشتری خواهد شد.

منبع:Mold Making Technology

ترجمه:ایران ملد