پروسه های ریخته گری – بخش ششم

۱٫۶ شکل دهی ورق فلزی

شکل دهی ورق فلزی صفحه بدنه یک ماشین

۱٫۷ آهنگری و جریان دانه ها

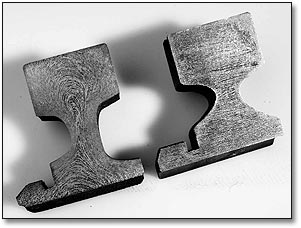

یک چرخدنده نامرغوب و اصل آن.

یک چرخدنده استفاده نشده (سمت راست) که حلقه دندانه ها را نشان می دهد که قطع شده است – دندانه های کوچک تر بالای چرخدنده. چرخدنده سمت چپ، چرخدنده مستعمل است که دندانه های آن ساییده شده است.

مقاطع برای آشکار کردن خطوط جریان نشان داده شده اند: (چپ) چرخدنده آهنگری شده اصلی، دندانه های داخلی هم اکنون ساییده شده اند؛ (راست) چرخدنده جدید، دندانه های داخلی با پروفیل کامل.

تفاوت موجود بین خطوط جریان در این دو مقطع چیست؟

در چرخدنده جدید، کل آن ها موازی با محور حرکت می کنند و اگر از چوب درست شده بودند، می توانستید انتظار داشته باشید که به آسانی قطع شوند. در چرخدنده قدیمی خطوط جریان در یک الگوی حلقوی و شعاعی، تمایل به حرکت با زوایای قائمه به سمت محور چرخدنده را دارند. اگر به دندانه های کوچک با دقت نگاه کنید، می بینید که آن ها به صورت نسبتاً خوبی تحت زوایای قائمه در جهت خطوط جریان در چرخدنده جدید، حرکت می کنند.

چرخدنده های اصلی قبل از اینکه دندانه ها برش داده شوند، آهنگری شده بودند، در حالی که جایگزین ها مستقیماً از قطعه گرد ماشین کاری شده بودند. خطوط جریان به ما می گوید که چرخدنده های قدیمی در قسمتی که طول قطعه گرد در حدود دو برابر طول چرخدنده ضخیم اما با قطر کوچک تر است، شروع شده است. این قسمت آهنگری داغ شده تا با ضربه به پایین زده شود در نتیجه قسمت خارجی گسترش یافته تا اینکه شکل، با قطر بسیار بزرگ تر و طول کوتاه تری نسبت به زمان شروع، تمام شود. این کار به صورتی خاص انجام شده تا خط جریان را برای مشاهده شما، فراهم کند. وقتی دندانه ها بریده شدند، جریان دانه ها با زوایای قائم نسبت به تنش های خمشی اعمالی در سرویس، متمایل شده بودند. بنابراین دندانه ها به اندازه ای محکم بودند که می توانستند برای این نوع از فولاد استفاده شوند و خطوط جریان در جهت هایی که بیش ترین مقاومت در برابر شکست را می دهد، متمایل شده بودند.

در مقابل، چرخدنده های جدید از ماده خامی با قطر کلی که برای چرخدنده مورد نیاز است، ماشین کاری شده بودند. هیچ آهنگری وجود نداشته است، بنابراین خطوط جریان، موازی با محور چرخدنده باقی مانده اند.

نتیجه این بوده که خطوط جریان در دندانه ها در نامساعدترین شرایط جهت گیری برای مقاومت در برابر خستگی و شکست ناشی از تردی، قرار داشته اند. این موضوع دلیل قطع شدن آن ها تحت بارگذاری سرویس علارغم داشتن سختی (و استحکام کششی) مشابه با چرخدنده های اصلی است.

۱٫۸ متالورژی پودر و آهنگری (PM)

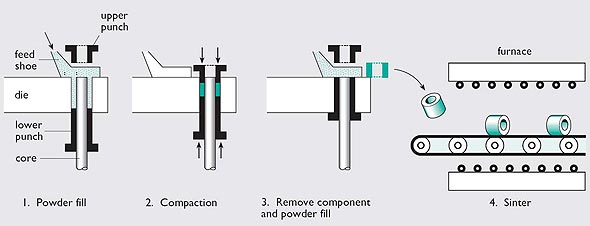

در اصل تمامی راه های فرآوری پودری شامل پر کردن یک قالب با پودر می باشند که سپس این پودر بین قالب هایی فشرده می شود تا پروسه کاهش فضا بین ذرات پودر آغاز گردد. پودر فشرده شده تولیدی بعد از این تا دمای بالایی گرم می شود تا یک قطعه جامد تولید گردد. پروسه پخت با ماده ای پودری شکل آغاز می شود و برای حوزه گسترده ای از مواد مورد استفاده قرار می گیرد، به خصوص آن موادی که به دلیل خواصشان از شکل دادن آن ها توسط ذوب و ریخته گری منع می شود. نمونه های این مواد، سرامیک هایی مانند آلومینیوم و سیلیکون نیترید؛ فلزات شکننده با دماهای ذوب بالا (بالاتر از K 2300) مانند تنگستن؛ و پلیمر PTFE (پلیتترافلوئورواتیلن) که ویسکوزیته بسیار بالایی دارد و نمی تواند با دیگر روش های قالب گیری انجام شود، هستند.

|

| پروسه پودری |

پودر راه اندازی با روان کننده/چسب مخلوط و سپس قالب ریزی می شود تا با فشردن آن در یک قالب، شکل داده شود و فرمی را بگیرد که مجموعه فشرده “سبز” نامیده می شود. اگر چه که این فرم دارای تخلخل بالا می باشد اما سختی کافی برای تحمل وزن خودش و امکان حمل آرام را دارد. سپس این مجموعه فشرده برای مدتی طولانی پخت می شود – بدین صورت که در یک دمای بالا و گاهی اوقات تحت فشار قرار می گیرد. طی عملیات پخت، ذرات پودر به هم جوش خورده (ذرات کوچک به هم می پیوندند تا نمونه های بزرگ تری را تشکیل دهند) و رشد می کنند تا خلل و فرج ها را پر کنند. مجموعه فشرده متقابلاً منقبض می گردد و تشکیل یک جرم جامد همگن (یکنواخت) به شکل قالب اصلی را می دهد. بسته به پروسه پخت مورد استفاده، قطعه نهایی می تواند دارای درجات مختلفی از تخلخل و در نتیجه استحکام باشد، چرا که هر تخلخلی به عنوان یک عیب، امکان تشکیل ترک را فراهم می کند. دماها و یا فشارهای بسیار بالا حین عملیات پخت برای حداقل کردن تخلخل استفاده می گردند.

در فرآوری پودری، حجم قطعه کار ثابت باقی نمی ماند. زمانی که پودرها به هم جوش می خورند، بیش تر فضاهای بین پودری ناپدید می شود و حجم قطعه نهایی به طور قابل ملاحظه ای کاهش می یابد.

گاهی اوقات عملیات پخت از نظر اقتصادی با روش های جایگزین شکل دهی، رقابت می کند؛ برای تولید حجمی قطعات پیچیده، این روش اغلب ارزان تر از ماشین کاری می باشد. گستره وسیعی از قطعات امکان تولید با استفاده از فرآوری پودری را دارند: محدوده این قطعات از فرآوری سرامیک های خانگی برای مصارفی مانند سینک های حمام تا عایق سازی روکش در یک شمع موتور را شامل می شود.

منبع : اینترنت

برگردان :ایران ملد