پروسه های ریخته گری – بخش دوم

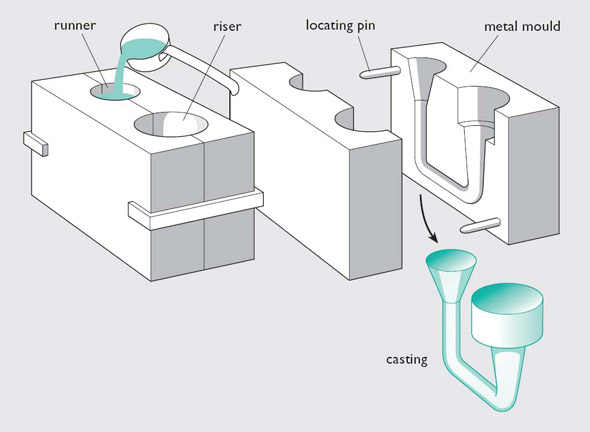

۱٫۲ ریخته گری قالب دائمی (ریخته گری ثقلی)

یک قالب فلزی مانند آهن ریخته گری که با ماهیچه های درست شده از آهن یا شن است. سطوح محفظه قالب با لایه نازکی از ماده مقاوم به گرما مانند رس یا سدیم سیلیکات پوشش داده شده است. قالب ها قبل از اینکه فلز داخل محفظه قالب ریخته شود، تا oC 200 پیش گرم می شوند. برای تولید ۱۰۰۰ یا تعداد بیش تری قطعه خوب است. مواد قابل استفاده شامل آلومینیوم، منیزیم، برنج و آلیاژهای آن ها می باشند. قطعات رایج قابل ساخت شامل چرخ دنده، هزارخار، چرخ ها، پوسته چرخ دنده، لوله کشی، بدنه های تزریق سوخت و پیستون های موتور خودرو می باشد.

قوانین طراحی: حداقل ضخامت های دیواره (برای مثال mm 3 برای طول های کم تر از mm 75)، شعاع (ضخامت اسمی دیواره = شعاع داخلی، ضخامت اسمی دیواره × ۳ = شعاع خارجی)، زوایای انحراف (۱ تا ۳ درجه روی سطوح خارجی، ۲ تا ۵ درجه روی سطوح داخلی). تلرانس های معمول ۲% از ابعاد خطی می باشد. محدوده پرداخت سطح از µm 5/2 تا µm 5/7 است. وزن های معمول قطعه بازه ای g 50 تا kg 70 دارند.

- ریخته گری لوشه ای: بیرون فرستادن فلز مذاب داخلی قبل از اینکه سخت شود – یک ریخته گری توخالی را به جای می گذارد. رایج برای اشیاء تزئینی مانند شمعدانی ها، لامپ ها، تندیس ها و غیره.

- ریخته گری قالب دائم با فشار کم: گاز فشار پایین (تا ۱ اتمسفر) کمک می کند تا فلز درون قالب هل داده شود. کیفیت بهتر.

- ریخته گری قالب دائم تحت خلا: یک خلا فلز را درون قالب می کشد. عدم نیاز به هر گونه تغذیه کننده – بنابراین اتلاف کم تر (بازده بهتر). دامنه ریخته گری بین وزن g 200 تا kg 5/4 است (۶ اونس تا ۱۰ پوند).

۱٫۳ ریخته گری ماسه ای

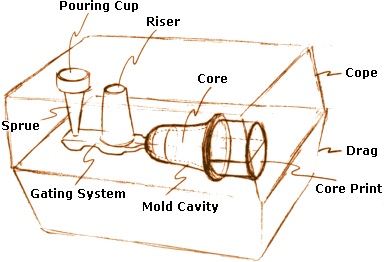

ریخته گری ماسه ای برای ساخت قطعات بزرگ (معمولاً آهن ریخته گری، اما برای برنز، برنج و آلومینیوم هم کاربرد دارد) استفاده می شود. فلز مذاب درون محفظه قالبی که با ماسه (طبیعی یا مصنوعی) ساخته شده است، ریخته می شود.

محفظه داخل ماسه با استفاده از یک مدل (کمی بزرگ تر از نمونه مشابه آن در حالت واقعی)، شکل داده می شود که معمولاً از چوب و گاهی اوقات از فلز می باشد. ماهیچه ها برای سوراخ ها هستند و از ماسه درست می شوند – اغلب توسط یک چسب، سخت می شوند. تغذیه کننده به شما می گوید که قالب پر شده است (پس ریختن را متوقف کنید!) و باید فلز را برای زمانی که برای بار نخست سرد می شود در محفظه در حال کوچک شدن، ریخته گری کنید.

نیمه پایینی با ماسه اطراف مدل و با برجستگی ماهیچه و ماهیچه ها و سیستم راهگاه (که معمولاً نزدیک خط جداکننده هستند) پر می شود. سپس نیمه بالایی که خالی است با نیمه پایینی مونتاژ و ماسه درون نیمه بالایی ریخته می شود و همه چیز را پوشش می دهد و توسط ارتعاش یا تکان دادن ماسه، فشرده می گردد. در مرحله بعد، نیمه بالایی با دقت از نیمه پایینی جدا شده و مدل بدون آسیب زدن به محفظه ماسه ای قالب، خارج می گردد. (نیاز به انحراف در حدود ۱ درجه و یک سطح مدل صاف دارد)

فلز مذاب داخل حفره فنجانی شکل ذوب ریزی، ریخته می شود که توسط یک راهگاه عمودی به رایل افقی متصل می گردد. این قسمت توسط راهگاه هایی به بخش ریخته گری متصل می شود – که باید بعد از این بریده شود. منافذی نیز برای خروج هوا مورد نیاز می باشد.

مدل بزرگ تر از اندازه واقعی ساخته می شود تا امکان انقباض برای فلز وجود داشته باشد.

Metal | Pattern Oversize Factor (each direction) | Finish Allowance (smaller number for larger sizes) | Min Wall mm (inches) |

Aluminum | ۱٫۰۸ – ۱٫۱۲ | ۰٫۵ to 1.0 % | ۴٫۷۵ (۰٫۱۸۷) |

Copper alloys | ۱٫۰۵ – ۱٫۰۶ | ۰٫۵ to 1.0 % | ۲٫۳ (۰٫۰۹۴) |

Gray Cast Iron | ۱٫۱۰ | ۰٫۴ to 1.6 % | ۳٫۰ (۰٫۱۲۵) |

Nickel alloys | ۱٫۰۵ | ۰٫۵ to 1.0 % | N/A |

Steel | ۱٫۰۵ – ۱٫۱۰ | ۰٫۵ to 2 % | ۵ (۰٫۲۰) |

Magnesium alloys | ۱٫۰۷ – ۱٫۱۰ | ۰٫۵ to 1.0 % | ۴٫۰ (۰٫۱۵۷) |

Malleable Irons | ۱٫۰۶ – ۱٫۱۹ | ۰٫۶ to 1.6 % | ۳٫۰ (۰٫۱۲۵) |

ریخته گری های ماسه ای عموماً دارای سطح ناصاف و گاهی اوقات همراه با ناخالصی های سطحی و تغییرات سطحی هستند. حد ماشین کاری (پرداخت) برای این نوع از نقص مشخص می شود.

می توان این پروسه را برای ساخت شکل های پیچیده به کار برد زیرا ماهیچه های ماسه ای از بین می روند تا بتوان قطعه ریخته گری شده را خارج کرد. (برای مثال شکل های سه بعدی پیچیده مانند سرسیلندر خودرو). همچنین این پروسه برای قطعات سفارشی بزرگ مانند پوسته های پمپ یا پروانه کشتی استفاده می شود.

|

ریخته گری ماسه ای سرسیلندر منبع : اینترنت برگردان : ایران ملد

|