فرایند قالب گیری به روش تزریق چیست؟

فرایند قالب گیری به روش تزریق پلاستیک تعداد زیادی قطعات با کیفیت بالا و با دقت بالا و سرعت بسیار زیاد تولید می کند.

ماده پلاستیکی به شکل ریز دانه ها گداخته می شود تا زمانی که به اندازه کافی برای تزریق تحت فشار نرم شود و قالب را پر کند. در نتیجه ی این عمل شکل به طور دقیق کپی می شود. هنگامی که پلاستیک شکل گرفت و قالب خنک شد،قالب قطعه را رها می کند . تمام فرایند قالب گیری تزریقی دوباره تکرار می شود.

چفت کردن – صفحه فولادی متحرک و ثابت ماشین قالب گیری تزریقی (بخش بعدی ملاحظه شود) ابزار قالب را تحت فشار کنار هم نگه می دارد.

پلاستیک مذاب را تزریق کنید

تزریق – پلاستیک مذاب که به شکل گلوله در داخل مخزن ماشین قالب گیری (بخش بعدی ملاحظه شود) ذوب شده است تحت فشار به داخل قالب تزریق می گردد.

قالب را بسته نگه دارید

ساکن شدن – بعد از این که پلاستیک مذاب به داخل قالب تزریق شد فشاری برای حصول اطمینان از پر شدن همه ی حفره ها اعمال می شود .

خنک سازی – به قطعات پلاستیکی سپس اجازه داده می شود که در قالب جامد بشوند.

قالب را باز و قطعه را خارج کنید

باز کردن – صفحه ی فلزی متحرک برای جداسازی ابزار قالب از مقابل صفحه ی فلزی ثابت کنار می رود.

جارج کردن – میله ها , صفحه یا هوای دم سپس به خارج کردن پلاستیک ریختگی کامل از ابزار تزریق قالب کمک می کنند.

طول زمانی از زمان بستن قالب تا خارج کردن پلاستیک ریختگی نهایی یک سیکل برای قالب گیری پلاستیک به روش تزریق است.

ماشین قالب گیری پلاستیک به روش تزریق

صفحه ی فلزی با انتهای محکم کننده (گیره) نیمی از ابزار قالب گیری را در بر می گیرد. این بخش قالب را باز و بسته می کند و نیروی کافی برای بسته نگه داشتن قالب وقتی که پلاستیک مذاب تحت فشار تزریق شده است را فراهم می کند.

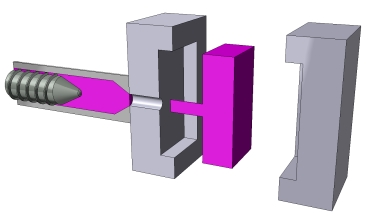

دستگاه تزریق , دانه های ریز ماده ی پلاستیک خام را می گیرد و به آن ها تا ذوب شدن حرارت می دهد و سپس به داخل قالب تزریق می کند. ماشین ها یک مخزن دارند که دارای یک پیچ (یک چرخ گوشت خانگی را تصور کنید) است . مخزن دارای نوار های گرمگن در اطراف قسمت بیرونی است که دما را تا مقدار درستی برای ذوب کردن پلاستیک افزایش می دهد. این کار به کنترل دقیقی نیاز دارد , چراکه پلیمر های مختلف دمای ذوب متفائتی دارند . اگر دما برای پلیمر خاصی خیلی کم باشد , تمام ماده ذوب نخواهد شد . در نتیجه این قسمت های ذوب نشده پلاستیک در قالب کارایی و شکل ظاهری را تحت تاثیر قرار می دهند. قرار دادن دمای بسیار زیاد می تواند منجربه تزلزل پلاستیک شود که به شکل نامناسب و کارآیی پایین ختم می شود.مدت زمانی که ماده در مخزن قرار می گیرد نیز می تواند به تزلزل منجر شود , پس بنابراین وزن قطعه و زمان سیکل به فاکتور های مهمی تبدیل می شوند.

پیچ چرخان پلاستیک را در امتداد مخزن به جلو می برد. در حالی که ماده ی مذاب در انتهای پیچ جمع می شود , این نیرو پیوسته پیچ را به عقب می راند. وقتی که مقدار مناسبی ماده برای تزریق بعدی روی هم جمع شده است , پیچ از چرخیدن باز می ایستد. سپس پیچ مثل یک پیستون به جلو حرکت می کند و پلاستیک مذاب را به سمت ابزار قالب گیری می راند.

ابزار قالب گیری تزریق پلاستیک

ابزار قالب گیری قسمتی کلیدی در قالب گیری به روش تزریق است.

۱ – این قسمت راهی برای انتقال پلاستیک مذاب از سیلندر تزریق (مخزن) به محفظه ی قالب فراهم می کند.

۲ – این قسمت هنکام بسته شدن قالب به هوای ( حباب های هوا) گیر کرده اجازه می دهد تا به بیرون برود. اگر هوا نتواند به بیرون برود (بیرون برده شود) قالب دارای حفره هایی خواهد شد که سطح نهایی را نامرغوب می کند.

۳ – آن تا زمانی که تنظیم شود قالب گیر را خنک می کند. دمای قالب باید کنترل شود زیرا این یک مسئله ی مهم است که قالب گیر در دمای صحیحی خنک شود تا از اعوجاج و تنش جلوگیری شود.در بسیاری از سیستم ها آب در داخل آب راه های دریل کاری شده در داخل قالب به گردش در می آید که مشابه سیسم خنک کاری موتور ماشین است .

۴ – به وسیله ی میل های پران (بیرون کننده) قطعه قالب گیری شده نهایی از قالب به بیرون فشار داده می شود.

۱ – پین های راهنما – به یک نیمه ی قالب محکم شده است و دو نیمه را با قرار دادن سوراخ ها در نیمه ی دیگری هم راستا می کند.

۲ – راهگاه – راه عبوری که حفره (محفظه) را به بوش (بوته) اسپور وصل می کند.

۳ – گیت (gate) – راهگاه به هنگام ورود به حفره ها باریک می شود. این یک گیت(پای راهگاه) نامیده می شود و یک نقطه ی ضعیف ایجاد می کند که قطعه ی قالب گیری شده را قادر می سازد به راحتی شکسته یا از راهگاه جدا شود .

۴ – بوش اسپرو – سوراخ مخروطی در مرکز قالب که پلاستیک مذاب ابتا به آن تزریق می شود.

۵ – حلقه ی تثبیت کننده – قالب را در صفحه ی فلزی ثابت قرار می دهد که در نتیجه نازل تزریق با بوش اسپرو در یک راستا قرار می گیرد.

۶ – حفره ی قالب – فضایی به شکل قالب ذر آمده برای تولید قطعه (قطعات) نهایی

۷ – پین های پران – این پین ها قطعه ی قالب گیری شده و اسپرو/راهگاه را به بیرون هل می دهند.

۸ – شات – کل مقدار پلاستیک تزریقی به داخل قالب است.

۹ – اسپرو – موادی که در بوش اسپرو قرار می گیرند.

۵ نکته ی اصلی برای پاکسازی قالب تزریق

پاک سازی قالب قالب گیری به روش تزریق , چه برای تغییر رنگ باشد و چه برای جدا کردن کربن باشد می تواند زمان بر و گران تمام شود. زما ن از دست رفته ی تولید و رزین دور ریخته شده , حاشیه ی سود شرکت را کم می کند و رقابت در این اقتصاد بغرنج را سخت تر می کند. در کنار استفاده از پاک کننده های تجاری چند نکته ی اساسی است که یک شرکت برای کاهش زمان تعطیلی و ضایعات می تواند دنبال کند. این ۵ پیشنهاد به راحتی قابل اجرا هستند و به هیچ سرمایه گذاری مالی احتیاج ندارند.

۱ – به هنگام تغییر رنگ تیره به رنگ روشن دمای نازل و راهبار های گرم (تمام نواحی) را افزایش دهید.مقدار افزایش دما به کاربرد بستگی دارد و این باید با نماینده ترکیب پاک کننده مطرح شود. دلیل افزایش دما این است که به ذوب شدن رنگ تیره که در حال پاک شدن است کمک می کند , بنابراین ویسکوزیته کاهش می یابد و پاکسازی آن را از قالب راحت تر می کند.

۲ حجم شات (تزریق) را هنگام تغییر رنگ در تناژ بالای قالب (بزرگتر از ۲۰۰ تن) کاهش دهید. کاهش مقدار شات به ۱۰% حداکثر مقدار مجاز به حلقه ی کنترل برای پاکسازی سریع , بیشتر اجازه می دهد.

همچنین , رگبار های کوتاه از طریق نازل (یا راهگاه های گرم اگر عملی باشد) مقدار رنگ بیتری را خارج خواهد کرد.

۳ – یک برنامه ی نگه داری پیشگرانه برای مقابله با افزایش کربن پایه ریزی کنید. لکه های سیاه برای شرکت هایی که رزین حساس به گرما را فرآوری می کنند می تواند یک آفت باشد.قبل از این که تعداد زیادی لایه ی ماده بی ارزش روی پیچ جمع شود مهم است که کربن زدوده شود. بعد از میزان مشخصی از افزایش کربن , تنها راه پاکسازی پیچ , خارج کردن و پاکسازی دستی آن است. استفاده از یک برنامه PM (نگه داری پیشگیرانه) , هر چند روز یا هفته باشد به جلوگیری از افزایش کربن و پاکسازی کربن کمک می کند .

۴ – پرس قالب گیری به روش تزریق را به درستی خاموش کنید تا راه اندازی مجدد راحت تر شود. هنگام خاموش کردن پرس ها به یاد داشته باشید که ابتدا ماشین را تمیز کنید. پاکسازی یک ماشین قبل از خاموش کردن آن , از تزلزل مواد بر روی پیچ جلوگیری می کند و منجر به راه اندازی مجدد سریعتر می شود.

۵- آسان ترین و اساسی ترین روش برای کاهش ضایعات و زمان تعطیلی کار این است که برای پاک کردن رنگ از قبل ایجاد شده در سیستم رساننده و قیف یک پروتکل ایجاد کرد. به دفعات مکرر , رنگ از قبل ایجاد شده در داخل قیف و رساننده معلق خواهند ماند و در داخل پرس به آهستگی آزاد خواهد شد که می تواند به قطعات معیوب منجر شود. همچنین , مطمئن شوید که در رزین استفاده شده هیچ ناخالصی (آلودگی) نباشد.

منبع : اینترنت

برگردان : ایران ملد